強度評価試験

強度評価試験とは

機械や構造物が変形したり破壊しないように、安全を確保して設計するには、安全率を考慮しながら、機械や構造物に発生する応力を、強度評価試験から求めた材料の強度以下に設計する必要があります。

強度の指標として最も一般的に使用されるのが、引張試験より求めた引張強さや降伏点です。ただし、引張強さや降伏点は温度の影響を強く受け、高温環境下では強度が低下します。また低温環境下では強度は増加しますが、伸びが小さくなり、衝撃荷重がかかると脆く壊れてしまう危険性が増します。安全性を確保するには使用温度での材料の強度を得ることが必要です。また、温度以外に速度や環境も強度に影響します。高速で引張試験を行うと、低温下と同様に伸びが小さくなり脆性破壊しやすくなります。地震などの衝撃荷重に対して安全性を確保するには高速での引張強度を用いる必要があります。また、高圧水素ガス環境下では鉄鋼材料などは脆化し、伸びや絞りが大幅に減少することが知られています。

各種強度評価試験

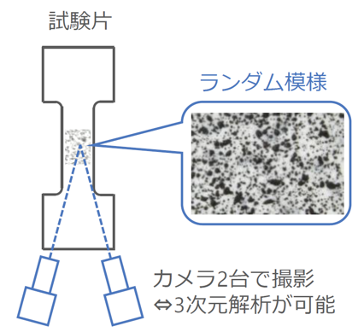

一般的な静的引張試験のほか、温度や速度を変えた環境での強度評価について、試験機や事例を紹介します。また、強度とともに重要である材料の変形挙動を3次元的に連続測定できる、3次元デジタル画像相関法(DIC:Digital Image Correlation)の原理を用いた非接触3次元変位・ひずみ分布測定技術についても解説します。この技術は一般的な引張試験のほか、微小引張試験や高速引張試験、高速圧壊試験、クリープ変形試験、構造試験などに適用範囲が広がっています。

1.引張試験

引張試験は、試験片に破断するまで力をかけ、材料の引張強さ、降伏点、伸び、絞りなどの機械的材料特性を測定する試験です 。引張試験には高精度に試験力や変位を計測できる万能型試験機が用いられます。

2.高温・低温機械試験

多くの材質は高温になるほど柔らかくなり強度が低下します。逆に、低温になるほど硬くなり、伸びが低下します。加熱炉、恒温槽、及び、冷却槽を備えた機械試験装置を用いることにより、金属材料、樹脂材料などの種々の材質の高温及び低温の機械特性を評価します。

3.高速引張試験

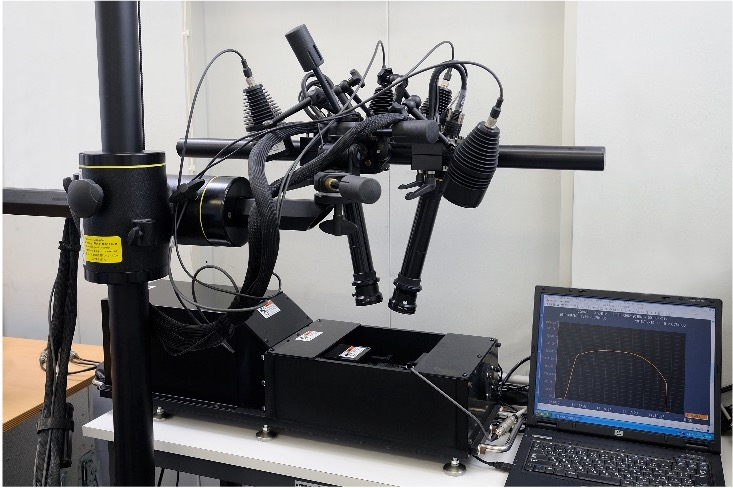

金属や樹脂等の材料を高速で引っ張ると、静的引張とは異なる変形挙動を示します。日鉄テクノロジーでは恒温槽を付けた高速引張試験機により、低温、高温下での高速引張特性を評価可能です。

4.高圧水素環境下でのSSRT試験

高圧水素環境下で非常にゆっくりと引張試験を行い、水素脆化特性を評価する試験です。

5.微小引張試験

1mm以下の小さな領域の強度を評価する試験です。平行部の幅・厚さ0.2mm~1mm程度の微小引張試験片の引張試験が可能です。デジタル画像相関法(DIC:Digital Image Correlation)を活用し、引張試験中のひずみ測定も可能であり、応力‐ひずみ線図が取得できます。

6.二軸引張試験

十字型試験片を用いて、二軸引張試験を行います。薄板のプレス成形の解析に用いられる降伏関数を求めることができます。

7.VDA規格曲げ試験

ドイツの自動車工業会規格(VDA238-100)に対応した主に薄板の曲げ試験です。曲げ加工性の評価として有効な手段です。

8.非接触3次元変位・ひずみ分布測定

試験対象物に強度分布や形状的な変形集中部位がある場合、空間的に細かく変形の分布を把握することが必要になります。3次元デジタル画像相関法(DIC:Digital Image Correlation)の原理を用いた立体的な試験体表面の変位・ひずみ分布コンター図を測定できるGOM社製のARAMIS(アラミス)を各種試験機と組み合わせることで、種々の試験材の変形挙動が連続的に把握できます。

9.非接触3次元形状測定装置“ATOS”

試験対象物の形状を非接触3次元形状測定装置”ATOS Core300”を使って取得、解析します。測定対象物を3Dポリゴンメッシュデータとして取得することで任意箇所の寸法・断面形状などを描画することが出来ます。

また、試験対象物の試験前・後の重ね合わせ比較し、その差分をマッピング評価することも可能です。金型・成形品・試作品など評価に広く活用できます。

10.超低荷重機械試験

5Nのロードセルを搭載した低荷重疲労試験機を用い、0.2N~5Nの極微小荷重で、曲げ試験、引張試験、疲労試験に対応できます。

デジタル画像相関法(DIC:Digital Image Correlation)

デジタル画像相関法(DIC:Digital Image Correlation)は、材料のひずみを測定する手法として、高感度イメージセンサ―と画僧処理技術の進歩によって、J近年可能となった技術です。DICによるひずみ測定では、まず測定対象の表面に白と黒のランダムパターンを作成します。この対象物を引張試験機などで変形させ、ランダムパターンの変形を連続撮影します。変形前後の画像についてパターンの特徴(相関性)からパターンマッチングを行い、パターンの移動量、変形を評価することでひずみを算出します。ひずみ分布を経時的にマッピングして描画することができます。

この手法の特徴は、1非接触で測定できる、2材質を選ばない(パターンが付けば測定可能)、3ひずみ分布を可視化できる、4任意の位置および方向のひずみを抽出できる、5破断箇所を確認したのちに将来的に破断する箇所のひずみを観察でき、破断直前までの大変形を測定できる、などがあげられます。