疲労試験

鉄道や航空機、自動車、発電設備だけではなく、身近な工具も含め、多くの実用機器は、時間的に変動する力を受けている場合が多くあります。このような変動する力、すなわち繰返し荷重を多数回受ける状態では、静的な引張強さ以下の低い応力で破壊することがあります。このような現象を疲労破壊と呼んでいます。

疲労破壊は大きな変形を伴わないため、破壊の前兆をとらえることが困難な場合が多く、機械・構造物、日用品など種々のものが壊れた原因を調査すると、その破壊原因の70~80%が疲労に関係していると言われています。疲労破壊は見掛上、突然発生することが多く、また破壊が起きた場合重大事故につながる可能性が大きい非常に危険な破壊現象です。疲労は機械・構造物の安全性、信頼性を考える上で最も重要な特性のひとつです。

各種疲労試験の方法

疲労設計の重要な基準特性である疲労限度は負荷形式の影響を受けます。繰返し力の負荷形式には大きく分けて引張・圧縮、曲げ、ねじりなどがあり、疲労試験を行う際には、目的および対象物の使用状況を考え、負荷形式を選ぶ必要があります。

また、疲労限度などの疲労特性は雰囲気の温度などの環境により大きく変化します。使用状況に合わせた環境中で疲労特性を評価することも重要です。

1.負荷形式による疲労試験の分類

(1)引張・圧縮疲労試験

軸方向に引張・圧縮力を繰返し負荷する疲労試験です。

一般に、降伏応力以下の応力が繰返し負荷され、破断繰返し数が104程度以上となる場合を高サイクル疲労、降伏応力以上の応力が繰返し負荷され、破断繰返し数が104程度以下の場合を低サイクル疲労と呼んでいいます。通常、高サイクル疲労試験では荷重(応力)制御、sin波で疲労試験を行い、低サイクル疲労試験では変位(ひずみ)制御、三角波で疲労試験を行います。

引張・圧縮疲労試験は油圧サーボ疲労試験機により、応力振幅や平均応力を変えた種々のプログラム波形で試験することができます。

a)油圧サーボ疲労試験機

油圧サーボ疲労試験機は、油圧の切り替えによりシリンダーを上下させ繰返し荷重を負荷します。制御モードとしては、荷重制御、ひずみ制御、ストローク(変位)制御があります。sin波、三角波など様々な波形で負荷を与えることができます。波形に保持時間を加えたクリープ疲労試験など様々なプログラム波形でも試験実施可能です。治具を取り換えることで、軸力引張・圧縮疲労試験だけでなく、3点曲げや4点曲げ疲労試験も可能です。また、除荷コンプライアンス法を用いた疲労き裂進展試験や破壊靭性試験も可能です。

油圧を用いることにより比較的大きな繰返し荷重を負荷することが可能です。試験速度は変位量にもよりますが、最大数十Hz程度です。

加熱炉や恒温槽を加えることで高温・低温などの環境下での評価も可能です。

b)高速型油圧サーボによる高速疲労試験

疲労試験の結果を短期間で得るには試験速度を上げることが考えられます。通常の油圧サーボ疲労試験機の試験速度は20Hz程度ですが、高速型油圧サーボは100Hzで試験可能です。通常107回繰返しに約6日かかっていたものが、1.2日で試験可能です。

c)微小試験片の超低荷重疲労試験

250N(≒25kgf)の極低荷重で疲労試験が可能な試験機です。マイクロエレクトロニクス分野を中心とした、アルミ箔や素線、小型部品等の疲労特性評価が可能です。

(2)回転曲げ疲労試験

金属材料の丸棒試験片に、一定の曲げモーメントを作用させた状態で試験片を回転することで繰返し応力を与える試験です。負荷方式は車軸などの回転軸と同じです。試験速度は60Hzと比較的高速なので、比較的短納期で疲労特性を求めることができます。

(3)平面曲げ疲労試験

自動車など薄板で構成されているものは、引張・圧縮負荷よりも、板を曲げる負荷による疲労破壊が重要になります。疲労試験機としては、薄板の平板試験片に、曲げモーメントを繰返し負荷する平面曲げ疲労試験機が用いられます。

(4)ねじり疲労試験

ねじり疲労試験は、棒状の試験片に時計回りと反時計回りのねじり負荷を繰返し与える試験です。輸送機などに使用される回転トルクを伝達するシャフトなど、繰返しのねじり負荷が加わる部材と負荷方式は同じです。

縦型のねじり疲労試験機を用いれば、比較的容易に実部品形状のねじり疲労試験が可能です。

(5)軸力・ねじり組合せ負荷での疲労試験

通常の油圧サーボ疲労試験機にねじり機構が組み合わさった試験機により、軸力とねじりの組み合わせ負荷で疲労試験が可能です。

2.環境条件による疲労試験の分類

(1)高温疲労試験

エンジン部品や火力発電所の機器など高温での疲労特性が重要となる部品・機器があります。このような部品・機器の特性評価には高温疲労試験機が用いられます。主に油圧サーボ疲労試験機に高温管状炉、高周波加熱炉を取り付けた試験機が使用されますが、回転曲げや平面曲げ疲労試験機にも高温対応の試験機があります。高温疲労特性評価には主に、一定温度の高温に保持した試験片にひずみ制御、三角波で軸力引張・圧縮の繰返し負荷を加える高温低サイクル疲労試験が行われています。

(2)熱疲労試験

熱疲労試験はエンジン部品や火力発電所の機器などの、起動・停止時の温度変化にともない発生する熱応力の繰返しによる疲労特性を対象とした試験です。試験片を一定の変位で拘束したまま温度の上昇、高温保持、低下を繰り返すと試験片には塑性変形を生じるほど大きな熱応力が発生します。この熱応力による疲労寿命を評価するのが熱疲労試験です。

(3)低温疲労試験

樹脂部品などは低温で硬化し、疲労特性が変化する可能性があります。低温での疲労特性評価には冷却槽を付けた疲労試験機が用いられます。自社開発の冷却槽により-80°Cまでの低温雰囲気で安定した疲労試験が可能です。

(4)恒温恒湿槽環境での疲労試験

CFRPや樹脂などは温度とともに湿度の影響も重要になります。このような材料や部品の疲労特性評価には、雰囲気温度と湿度を制御可能な恒温恒湿槽を取り付けた疲労試験機が用いられます。

(5)腐食疲労試験

金属材料が海水などの腐食環境下で繰返し負荷を受けた場合、大気中よりも疲労寿命が短くなるなどの影響を受ける場合があります。試験片評価部にセルを設置し、人工海水などの腐食溶液を循環または封入して疲労試験を行うことで、腐食環境下の疲労特性を評価可能です。

3.特殊な疲労試験

(1)疲労き裂進展試験

疲労き裂進展試験はき裂発生から破断までの疲労き裂進展特性を評価する試験です。欠陥からの疲労き裂進展による破断寿命評価の基礎データとしても用いられます。

き裂進展速度(da/dN)と破壊力学パラメータである応力拡大係数範囲(ΔK)には両対数プロットで直線関係があることが知られています。疲労き裂進展試験では、da/dN-ΔKの関係式や、疲労き裂進展下限界ΔKthを求めます。

(2)微小疲労き裂検出技術

疲労寿命は大きく分けて、き裂が発生するまでの疲労き裂発生寿命と、き裂が進展して破断に至るまでの疲労き裂進展寿命に分けられます。通常の疲労試験では破断繰返し数を求めるだけなのでこれらを区分することはできません。微小疲労き裂検出技術は、高精度にき裂発生直後のひずみや変位を計測することで、き裂発生寿命を推定する技術です。

金属疲労のメカニズム

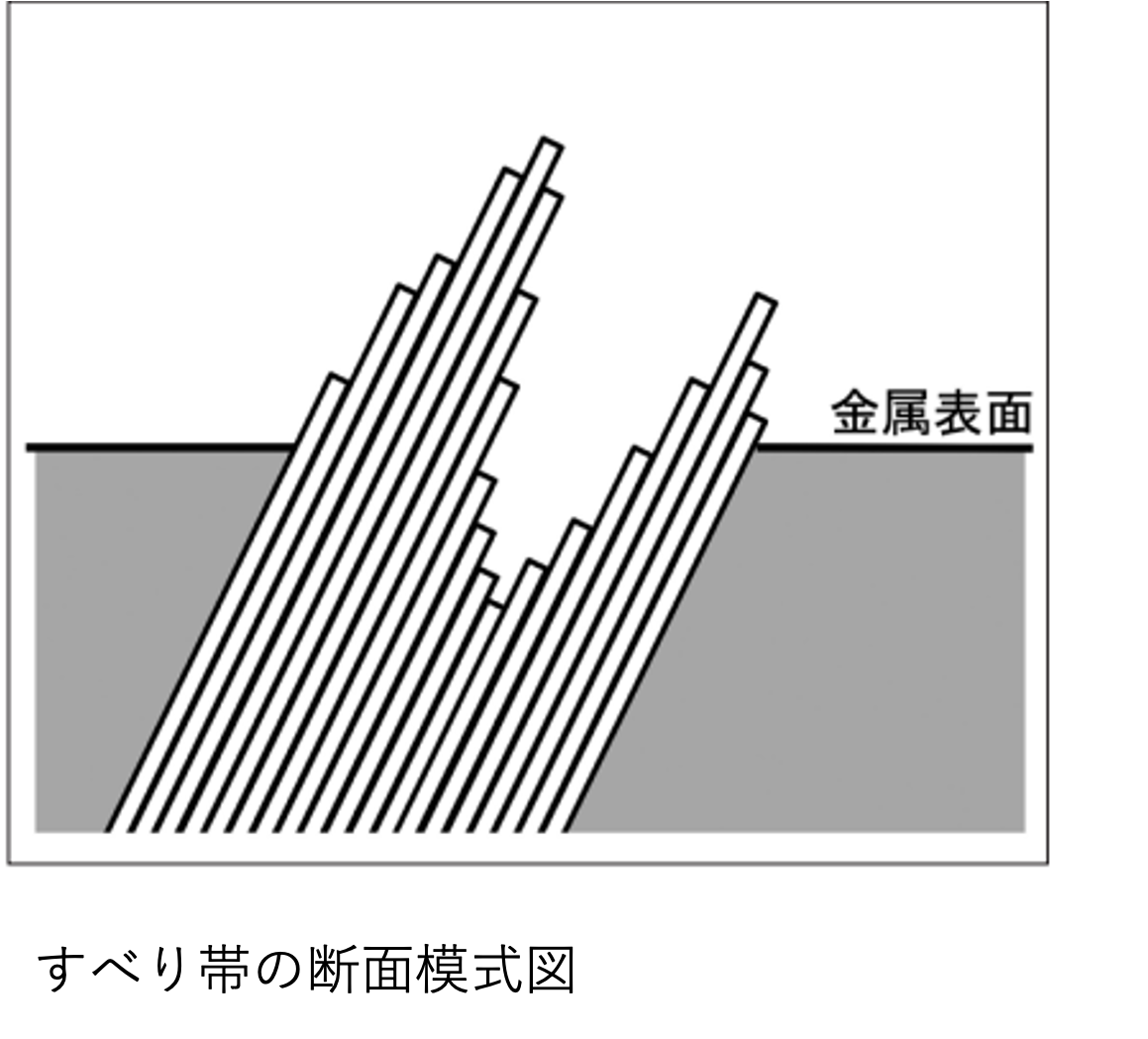

金属疲労は静的な破断力より小さな力でも、繰返し作用すれば最終的に破断に至る現象です。平坦な表面を持つ金属が繰返し力を受けた時、マクロ的には大きな変化は見えませんが、ミクロ的には表面にわずかな凹凸が発生しています。これは結晶のすべり変形によるものです。これが繰返し力が作用することにより図に模式的に示すような突き出しと入り込みが金属表面に発生します。

このような表面の微細な凹凸が起点となり、疲労き裂の発生につながっていきます。繰返し力によりき裂は進展します。き裂の発生直後には非常にゆっくりとした進展速度のき裂であっても、き裂が長くなるにしたがい、進展速度は指数関数的に急激に増加し急速破壊に至ります。多くの実用機器の安全性を確保するには、疲労試験を行い、機器に用いられる材料や機器そのものの疲労特性を把握することが重要です。

すべり帯の断面模式図

疲労特性の評価(S-N線図について)

疲労試験では、試験対象物(試験片)に繰返し力を加え、それが破断するまでの回数を求めることが多く、これが疲労試験の基本となります。疲労試験では単位面積当たりの力の振幅である「応力振幅」を繰返し力のパラメータとして使用することが多く、これを変化させて各応力振幅での破断繰返し数を求めます。

疲労試験結果を応力振幅(縦軸)と破断繰返し数Nf(横軸:対数)の関係で示した線図をS-N線図(S-N curve)またはヴェーラー曲線(Wöhler curve)といい、疲労強度設計の基礎データとして用いられます。

図に回転曲げ疲労試験で得たS-N線図の例を示します。感覚的にも容易に理解できるように、応力が低いほど破断までにより多くの繰返し数が必要で、S-N線図は右下がりの傾向を示します。鉄鋼材料ではある応力以下では破断しなくなる疲労限度が現れ、疲労設計の重要な基準応力となります 。

一方、アルミニウム合金や銅合金などの非鉄金属では、107回の繰返しを超えても疲労限度が現れず、なお下がり続ける曲線となります。また、鉄鋼材料でも高温や腐食環境下では疲労限度が存在しなくなるので注意が必要です。

S45C回転曲げ疲労試験のS-N線図