成形性評価試験

成形性評価試験とは

自動車製品、家電製品などに用いられる鉄・非鉄、その他の薄板材料は、目的の製品形状にプレス成形などで加工されます。その際多様な変形を受けるため、対象の材料が目的の形状に加工できるのか・どの部位がどのような変形を受けるのかを把握し、成形性の評価を行う必要があります。

鉄鋼材料の分野で超ハイテンやホットスタンプ工法による高強度化、樹脂分野ではCFRP/GFRPの普及、更にマルチマテリアルなど多様化しており、材料の持つ特性・成形性を評価することは重要になっています。

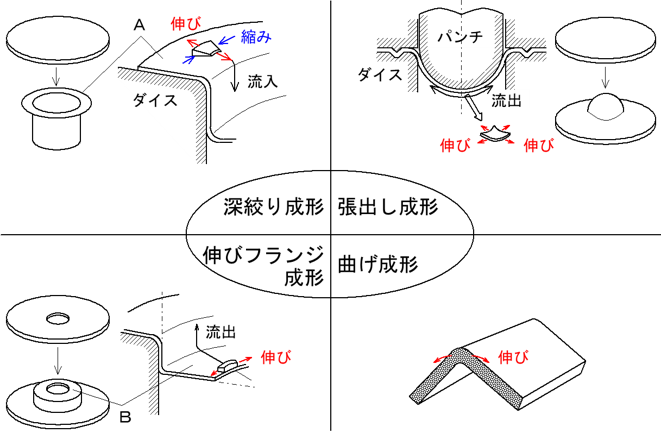

薄板のプレス成形で発生する変形状態は、“深絞り” “張出し” “伸びフランジ” “曲げ”の4種類に分類されます。これらの変形状態での成形評価や、材料が受けるひずみ状態、破断限界ひずみの等の代表的な手法についてご紹介いたします。

4種の金属成形加工;深絞り成形、張出し成形、伸びフランジ成形、曲げ成形

装置仕様

| 装置名称 | 40tf薄板深絞り試験機 SAS-40L-02 |

| 試験力 | 最大40tf |

| 板押さえ力 | 最大10tf |

※いずれも尼崎地区の装置の場合 (複数拠点に装置あり)

成形性評価試験の特徴

- 治具の付け替えにより各種成形評価試験に対応可能

- 試験速度を制御可能

成形性評価試験の適用分野

- 薄板材料の成形性評価(鉄、非鉄、その他)

- 自動車、家電製品

1. 深絞り性の評価:円筒絞り試験

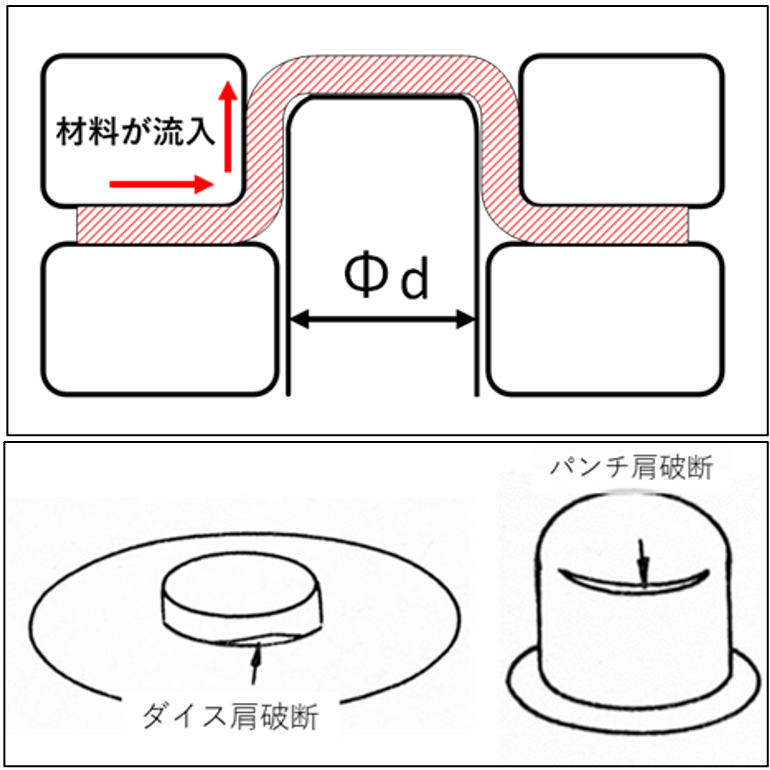

円筒パンチ(Φd)を円盤試験片(ΦD)に押しつけ、カップ状に成形します。

この時、ダイス肩・パンチ肩などで破断すること無くカップ状に成形出来る(絞り抜ける)試験片直径ΦDを探索します。試験片直径に対する円筒パンチ直径の比(ΦD/Φd)は“限界絞り比(LDR)”と呼ばれ、絞り性の指標として用いられます。試験目的に応じて、各種の条件を調整し対応いたします。

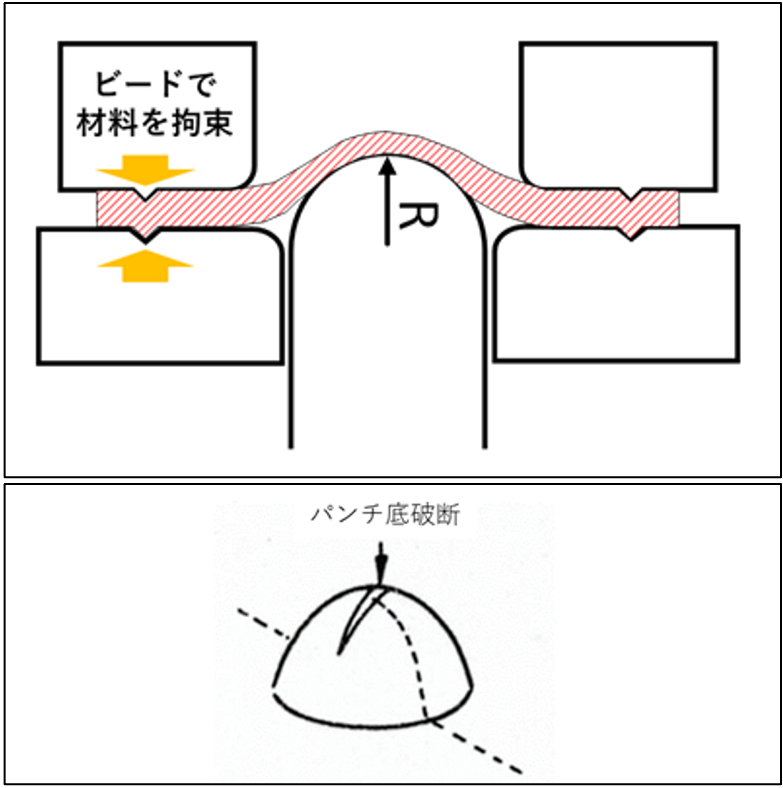

2.張出し性の評価:球頭張出し試験、エリクセン試験(JIS Z 2247)

球頭張出し試験では材料をビードの付いた金型で完全拘束し、流入させない状態にして球頭パンチを押しつけ張出し状態とします。この時、パンチ底・もしくはパンチ底付近で割れが発生するまでの最大ストロークを求めます。これは”張出し高さ”と呼ばれ張出し性を評価する指標として用いられます。

JISで規定されているエリクセン試験も上記と同じく張出し性を評価する試験ですが、ビードでの完全拘束をせず、また球頭がR10と規定されています。評価内容も”張出し高さ”が対象となりますが、エリクセン試験においては”エリクセン値(IE)”と呼ばれます。

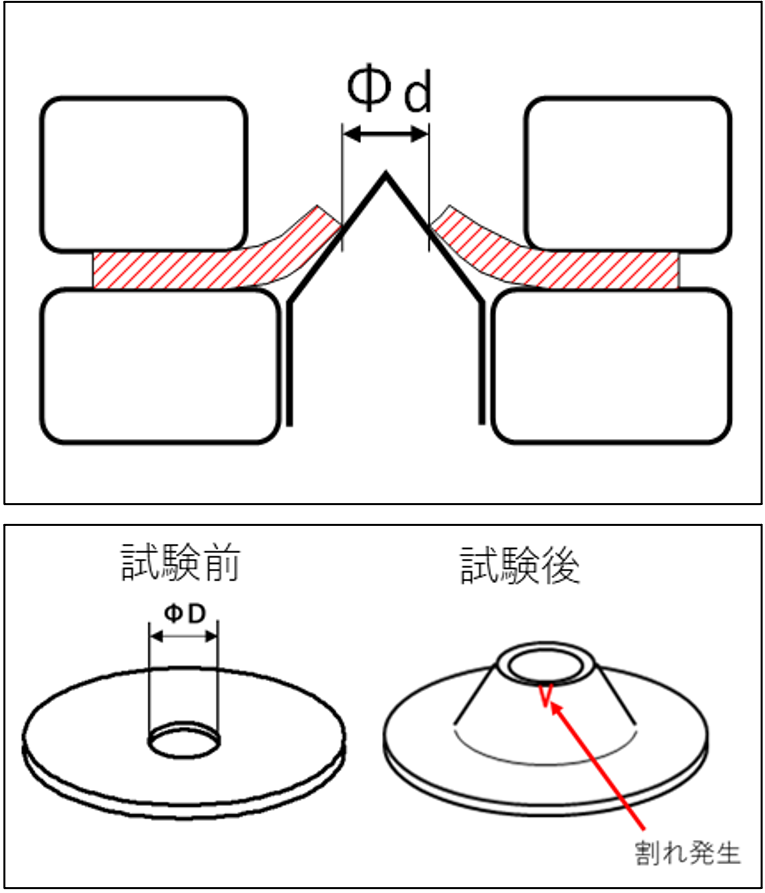

3.伸びフランジ性の評価:穴広げ試験(JIS Z 2256)

穴広げ試験では試験片の打ち抜き穴(ΦD)に、円錐状パンチを穴の縁に割れが生じるまで押し込みます。穴の縁に割れが生じたときの穴径をΦdとし、“穴広げ率 λ”を算出します。λは(φd-φD)/φD×100で表されます。穴広げ率 λは材料の伸びフランジ性を示す指標として用いられています。

4.ひずみ状態の評価:スクライブドサークル試験、成形限界ひずみ曲線(FLD)試験

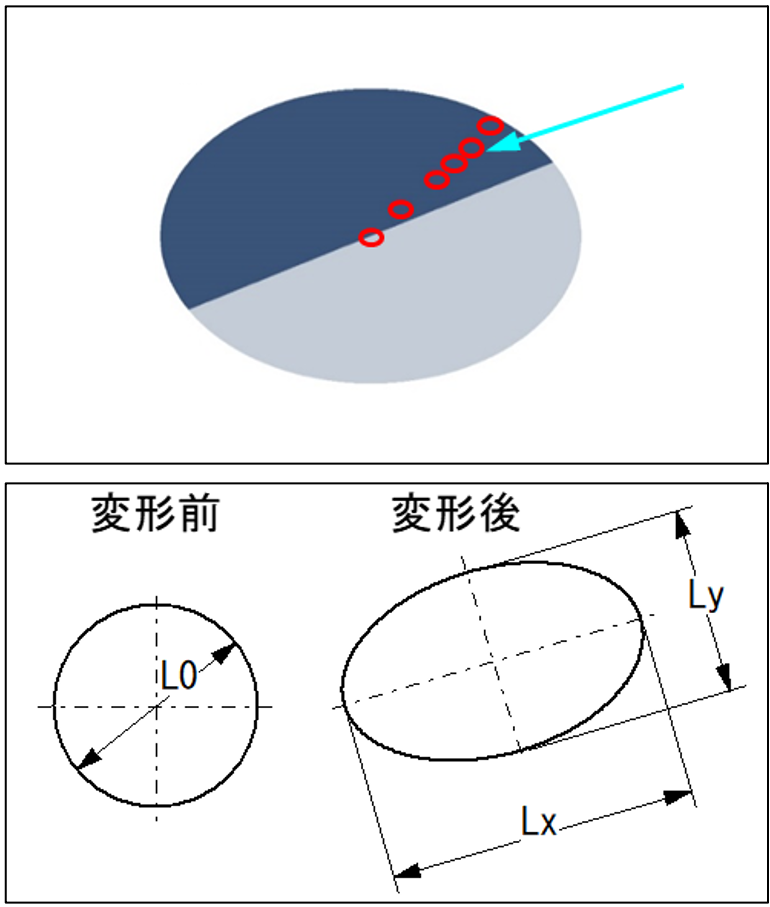

スクライブドサークル試験は、成形前のサンプルに一定のサイズ/パターンの格子模様・円模様を転写します。成形後の模様の変形を読み取ることでひずみ状態を調査する手法です。実プレス品やモデル成形品において、変形状態/変形経路の調査などに用いられます。

スクライブドサークル試験を応用することで、“成形限界ひずみ曲線(FLD)”を取得することが可能です。意図的にサンプルのサイズを調整し、ひずみ状態に差をつけることで単軸状態/平面ひずみ状態/等二軸状態を作り出し、それぞれでスクライブドサークルの変化を測定します。“破断が発生するひずみ”“破断が発生しないひずみ”をプロットすることで”FLD”を作成します。例えば実プレス品に発生するひずみと比較することで破断危険箇所の成形余裕度が推定できます。

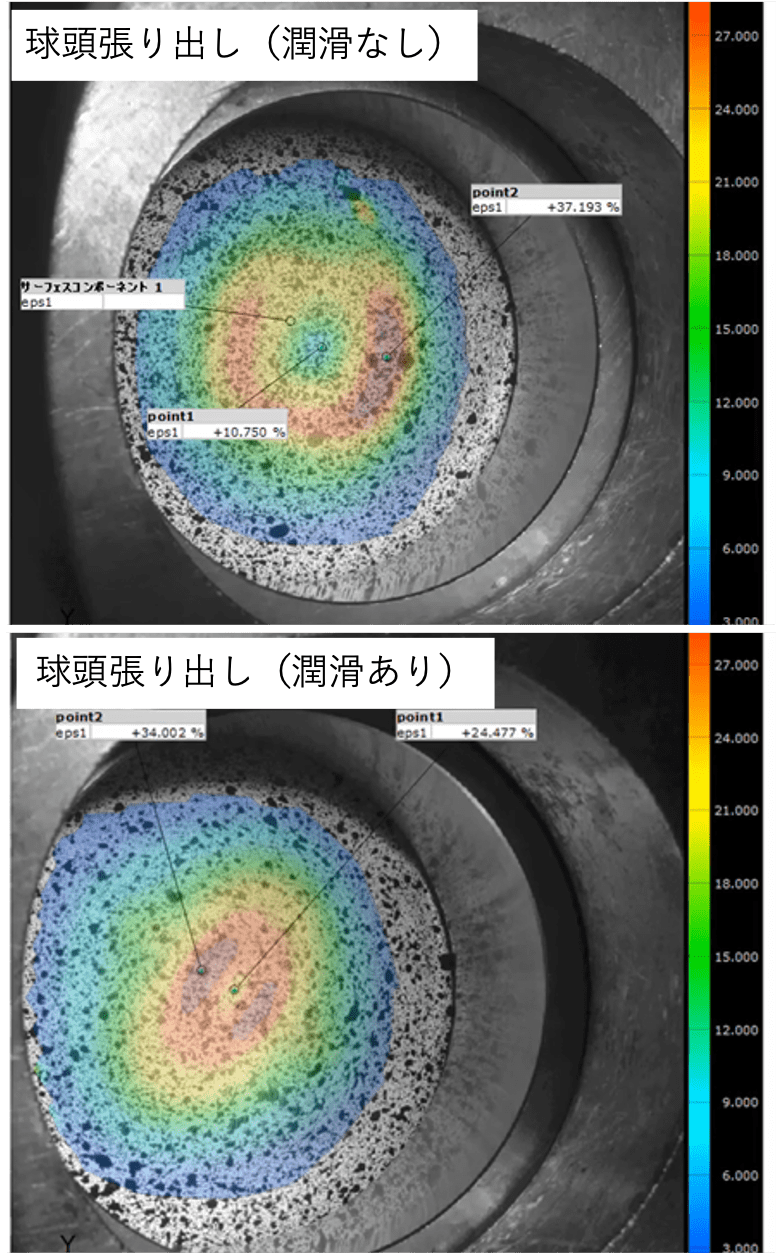

5.画像相関法との組合せ:球頭張出し試験+画像相関法(DIC)

画像相関法は、サンプルにランダムパターンを付与しておき試験中にビデオカメラで撮影し、パターンの変化を追跡・解析することでひずみ値・ひずみ分布を得る手法です。ポイントでは無く、面のひずみ分布を評価出来ることが特徴です。実試験とDICを組み合わせて実現象においてのひずみ分布を取得することで、シミュレーション結果と比較する精度検証の手法としても利用されています。

これまで紹介してきた成形性評価試験とも一部組み合わせることが可能で、球頭張出し試験にDICを併用した例を示します。潤滑状態のみに差をつけて、球頭張出し試験をした結果が下に示す写真です。破断直前のひずみ状態をピックアップしていますが、明らかにひずみ分布模様が異なることがわかります。右写真の潤滑有りサンプルでは球頭付近にひずみが集中する様子が観察出来ます。

公的規格

- エリクセン試験(JIS Z 2247)

- 穴広げ試験(JIS Z 2256)