材料試験・機械試験

社会生活を支えるあらゆる構造物、乗り物など身の回りには、鉄鋼、アルミ、銅、プラスチック、コンクリートなど、多数の素材が使われています。構造物の強度、耐久性等、安全を確保するため、構成する素材や部材の機械的特性など様々な材料試験・評価を受託しています。

材料試験では、疲労試験、クリープ試験、強度、硬さ、破壊、トライボロジーなど、多数の分野に応じられる設備をご用意しております。

強度評価

機械や構造物が変形・破壊しないよう設計するには、強度評価試験から求めた材料の強度評価値を基に、構造力学的な計算を行う必要があります。

基本的な指標として、材料の引張強さ、降伏点が必要です。またこれらは温度の影響を強く受け、高温環境下では強度が低下したり、低温環境下では脆く壊れる危険性が増します。安全性を確保するには使用温度での材料の強度を得ることが必要です。

硬さ

硬さは材料表面の傷つきやすさ、摩耗されやすさに関する指標の一つで、特に金属材料においては熱処理による材質のコントロールや表面硬化処理による表面硬化の品質管理に必須の試験です。硬さ試験にはブリネル、ロックウェル、ビッカースなどいくつかの種類があります。いずれの硬さもそれぞれ相関関係を持ち、かつ、材料の引張強さとも相関性を持つことが知られており、比較的簡易に材料の強度評価が可能です。微小なナノスケール領域については、ナノインデンターで評価します。

破壊靭性

靱性(じん性)とは金属などの材料のねばり強さをあらわします。建物や橋などの構造物や、船、飛行機、自動車などの乗り物、その他機械などが、衝撃荷重によりガラスのように脆く壊れては非常に危険です。構造物や機械の安全を確保するには、材料の強度(引張強さなど)の他に、ねばり強さすなわち靱性を評価する必要があります。

高温強度

金属に応力を加えたときに生じる変形は、室温など比較的低温では時間が経過してもほとんど変化しません。しかし高温になるにつれ外力による変形が時間の経過とともに増加します。この現象を「クリープ」と呼びます。クリープ試験は火力発電設備のボイラ管やタービン翼、化学プラントの圧力容器等、高温で長時間応力を受ける部材では材料選択、設計、余寿命評価において特に重要な評価方法です。

成形性

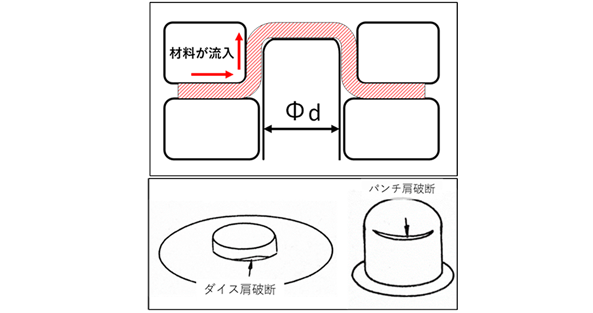

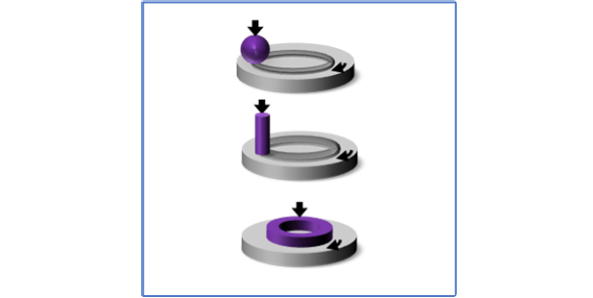

自動車製品、家電製品などに用いられる鉄・非鉄などの薄板材料は、製品形状にプレス成形加工して用いられます。このため、対象の材料が目的の形状に加工できるか、どのような変形を受けるのかを把握し、成形性の評価する必要があります。

薄板のプレス成形で発生する変形状態は、“深絞り” “張出し” “伸びフランジ” “曲げ”の4種類に分類されます。

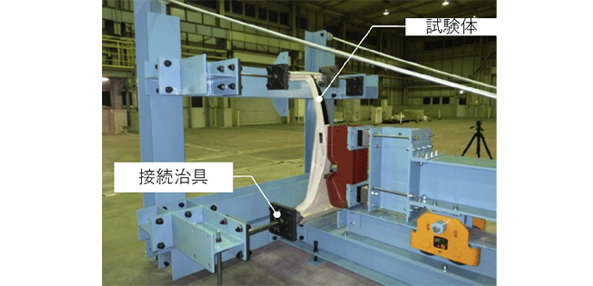

実体試験

製品や部品の設計の妥当性を評価するために、製品レベルでの性能評価が必要となります。汎用試験機では対応が難しい場合が多く、このような場合、複雑な形状や大型の試験体が取付け可能な中型~大型装置が必要となります。当社では、様々な形状に応じた実体試験を受託試験しております。

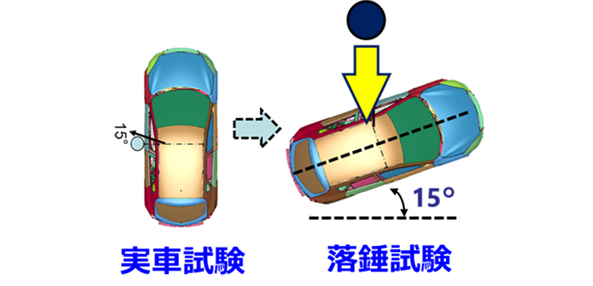

動的試験・落錘(落重)試験

自動車の衝突事故では低速、高速などの衝突が想定され、必要とされる材料特性には、衝突時の速度(変形の歪み速度)の影響を受けます。基準で定められた速度に加え、様々な歪み速度で素材、部品、モジュールの評価が必要となります。当社では、タイプの異なる3種類の動的試験機(落錘試験機、多機能衝突試験機、射出式動的試験機)を保有しており、様々な衝突事故を再現したモデル試験を実施することが可能です。

疲労試験

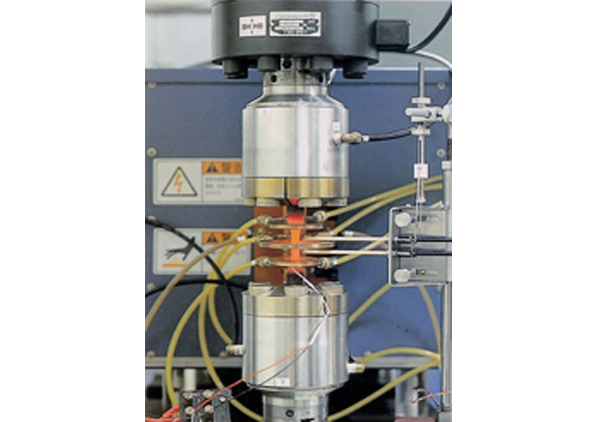

鉄道や航空機、自動車、発電設備から身近な工具まで、実用機器は長時間の変動する応力を受けている場合があります。このような変動する応力では、静的な引張強さ以下の低い応力で破壊することがあり、この現象を疲労破壊と呼びます。疲労破壊は突然発生し、重大事故につながる可能性が大きく非常に危険な破壊現象です。疲労は機械・構造物の安全性、信頼性を考える上で最も重要な特性のひとつです。

- 超低荷重疲労試験

- 疲労試験

- 熱疲労試験

- 高速型油圧サーボによる高速疲労試験

- 高温低サイクル疲労試験

- 小野式回転曲げ疲労試験

- 疲労き裂進展試験(FCGR試験)

- 平面曲げ疲労試験

- 低温疲労試験

- 電気油圧サーボ式疲労試験

- 100kN恒温恒湿槽付疲労試験

- ねじり疲労試験

- 腐食疲労試験

- 微小疲労き裂検出技術

- 軸力・ねじり組合せ荷重下における疲労試験

トライボロジー

トライボロジーとは、摩擦、摩耗、潤滑、接触など物体同士が接触し相互作用を起こす現象を調べる技術分野です。摩擦摩耗試験では、実際の摩耗形態(凝着摩耗、アブレシブ摩耗、エロージョン摩耗など)や摺動環境(材料の組み合わせ、接触形態、摺動速度、温度、粗さ、潤滑など)に合わせた試験方法を選択することが重要です。

当社は20年以上にわたり摩擦摩耗の受託試験を行っており、汎用試験機から独自開発した試験機や、近年世界各国で導入が進んでいる多機能型試験機を保有しています。その知識と経験を活かしてお客様の課題解決をお手伝いしています。

材料試験・機械試験に関するインフォメーション

-

材料試験・機械試験RSM-2402 射出式動的試験機を用いた衝突性能評価

-

材料試験・機械試験RSM-2304 画像相関法による動的現象のひずみ分布測定

-

材料試験・機械試験NGM-2204 高温加熱ステージを利用した高温硬さ測定~高機能ナノインデンテーションシステムの適用