マルチテスターによる粉体物性評価(流動性・噴流性)

マルチテスターによる粉体物性評価とは

ホッパーやコンベアー設計時、粉体の各種物理的特性(粉体の流動性や噴流性)は重要な指標となります。

当社保有のマルチテスター((株)セイシン企業製MT-1)は、全部で10種の粉体物性値(1)安息角,(2)崩壊角,(3)差角,(4)ゆるみ(ゆるめ)かさ密度,(5)固めかさ密度,(6)タップ密度(JIS・ASTM・局法対応),(7)圧縮度,(8)スパチュラ角,(9)凝集度,(10)分散度が得られます。またこれらの物性値を基に、粉体の流動性、噴流性(フラッシング性)の評価が可能です。

※フラッシング:粉体中に気体が含まれることによって、急激に流動性が増加し、わずかな差圧や推進力によって、粘性の低い流体のように流れる現象。

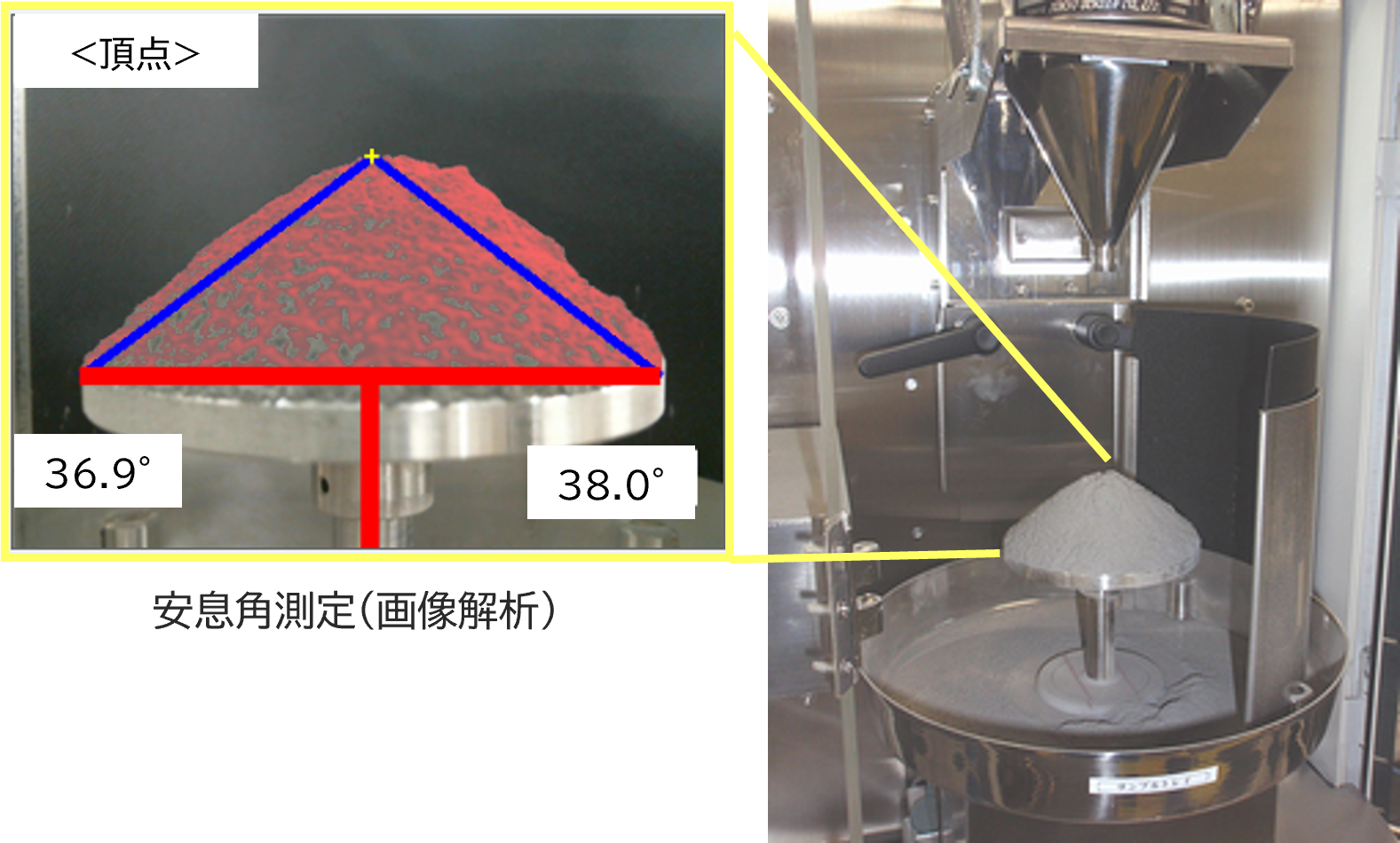

安息角測定の状況例

マルチテスターによる粉体物性評価(流動性・噴流性)の適用事例

灰、ダスト、砂、各種金属粉等

必要試料量目安

1L(リットル)程度

粉体物性の測定項目について

一般的に、粉体の流動性や噴流性(フラッシング性)評価には、Dr.R.L.Carrが提唱した流動性指数や噴流性指数が用いられます。

流動性指数は、下記の4種類の物性値1~4を測定し、経験的に求められた指数を配点し、これらの合計点で表1の流動性指数評価表より評価されます。

| 測定項目1 | 安息角 |

|---|---|

| 用途 | 凝集性、噴流性、ホッパー角度、ホッパーの架橋現象、フィルター詰まりの把握 |

| 概要 | 平坦な板上にロートで粉体を落下させて堆積した時にできる山の斜面の板との角度(図1) |

| 評価 | 流動性高い=安息角小 凝集性強=安息角大=流動性低い |

| 測定項目2 | スパチュラ角 |

|---|---|

| 用途 | 凝集性、バケットコンベアー設計 |

| 概要 | 平たく細長い板状に形成する安息角と同様な角度。一般的に安息角よりも大きい |

| 評価 | スパチュラ角小=流動性高い スパチュラ角大=流動性低い |

| 測定項目3 | 圧縮度 |

|---|---|

| 用途 | 粉体の流動性把握(流動性判断の最適法) |

| 概要 | 圧縮度(%)=100×(P-A)/P P:固めかさ密度 A:ゆるみ(ゆるめ)かさ密度 |

| 評価 | 圧縮度大=流動性低い ※圧縮度20%以上=流動性低い=ホッパーの架橋現象大 |

| 測定項目4-1 | 均一度(比較的凝集性のない場合) |

|---|---|

| 用途 | 凝集性の把握 |

| 概要 | 粒度分布の幅を表す。別途篩い分けやレーザー回折法により測定した粒度分布によって、篩い下60%の粒子径を篩い下10%粒子径で除した割合 |

| 評価 | 均一度の値が1に近い=粒度分布の幅が狭い=粒子径が揃っている=凝集性弱=流動性高い |

| 測定項目4-2 | 凝集度(凝集性が大きい微粉の場合) |

|---|---|

| 用途 | 凝集性、排出性、付着性、フィルター目詰まり、ホッパーの架橋現象の把握 |

| 概要 | 凝集度は、微粒子表面に現れる凝集力を数値化したもの。 |

| 評価 | 凝集度大=だまになり易く、均一に混合困難=流動性低 |

次に、粉体の噴流性指数は、5Carr流動性指数にさらに3種類の物性値6~8を測定し、経験的に求められた指数を配点し、これらの合計点で表2の噴流性指数評価表より評価されます。

| 測定項目5 | Carr流動性指数 |

|---|---|

| 概要 | 前述の通り、安息角、スパチュラ角、圧縮度、均一度又は凝集度より算出される指数 |

| 評価 | 一般的に流動性が高い粉体ほど噴流性も高くなる |

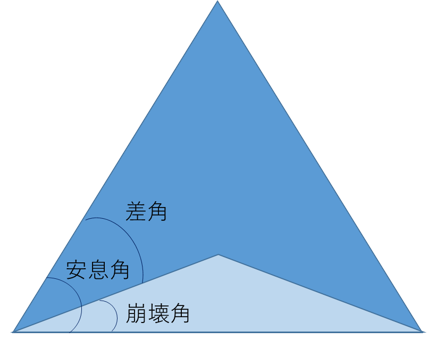

| 測定項目6 | 崩壊角 |

|---|---|

| 用途 | ホッパーから粉体を輩出する場合、粉体がアーチ状に凝集して排出困難になる場合(ホッパーブリッジ)に、衝撃によるブリッジ解消の効果有無の把握 |

| 概要 | 安息角の堆積層に一定の衝撃を与えて表面層が崩壊した後の傾斜角を崩壊角と呼ぶ |

| 評価 | 崩壊角が小さいほど、噴流性が強くなり自然流動しやすい。※衝撃によるブリッジ解消効果が大きい |

| 測定項目7 | 差角 |

|---|---|

| 用途 | 衝撃によるブリッジ解消の有無の把握 |

| 概要 | 安息角と崩壊角との差を差角と呼ぶ |

| 評価 | 差角が大きいほど噴流性が高い傾向がある安息角が大きい場合でも崩壊角が小さく崩れやすい粉体の場合は、衝撃によるブリッジ対策が可能 |

| 測定項目8 | 分散度 |

|---|---|

| 用途 | 飛散性、発塵性、フラッシュ性の指標 |

| 概要 | サンプルを10g秤取り、約60cmの高さからφ10cmのウォッチグラスの上に落下させる。ウォッチグラスに残ったサンプル量から算出する |

| 評価 | 分散度が50%を超えるものはフラッシングが強い傾向を示す。また、発塵性が強くなる(環境管理上20%がボーダーライン) |

表1.粉体の流動性評価基準

| Carrの流動性指数 | 流動性の程度 | ブリッジ防止対策 |

|---|---|---|

| 90~100 | 非常に良い | 不必要 |

| 80~89 | 良い | 不必要 |

| 70~79 | やや良い | 対策が必要な場合がある |

| 60~69 | 普通 | 対策が必要な場合がある |

| 40~59 | やや悪い | 必要 |

| 20~39 | 悪い | 強力な対策が必要 |

| 0~19 | 非常に悪い | 特別な対策が必要 |

表2.粉体の噴流性評価基準

| Carrの流動性指数 | 流動性の程度 | 防止対策 |

|---|---|---|

| 80~100 | 非常に良い | 強力な対策が必要 |

| 60~79 | 強い | 必要 |

| 40~59 | 普通 | 対策が必要な場合がある |

| 25~39 | 弱い | 対策が必要な場合がある |

| 0~24 | 非常に弱い | 不必要 |

マルチテスターによる粉体物性評価(流動性・噴流性)の事例

事例1;各種粉体の流動性、噴流性評価

・流動性評価

| 粉体a | 粉体b | 粉体c | |

|---|---|---|---|

| 安息角(°) | 27.5 | 35.5 | 40.8 |

| スパチュラ角(°) | 58.3 | 66.2 | 57.6 |

| 圧縮度(%) | 27.7 | 34.4 | 30.0 |

| 凝集度(%) | 23.3 | 84.3 | 52.8 |

| Carrの流動性指数 | 64.0 | 38.5 | 52.0 |

| 流動性評価 | 普通 | 悪い | やや悪い |

・噴流性評価

| 粉体a | 粉体b | 粉体c | |

|---|---|---|---|

| Carrの流動性指数 | 64.0 | 38.5 | 52.0 |

| 崩壊角(°) | 19.6 | 30.3 | 30.6 |

| 差角(°) | 7.9 | 5.2 | 10.2 |

| 分散度(%) | 56.6 | 53.7 | 64.2 |

| Carrの噴流性指数 | 80.5 | 60.5 | 73.0 |

| 噴流性評価 | 最も強い | 強い | 強い |

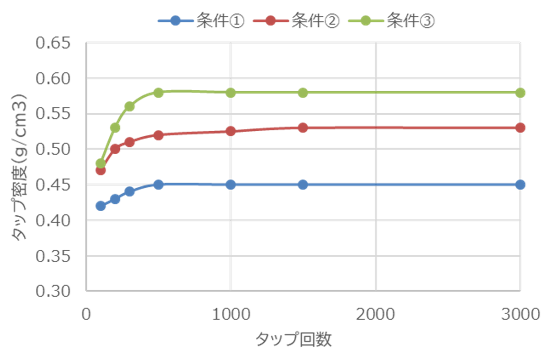

事例2;微粉のタップ密度測定

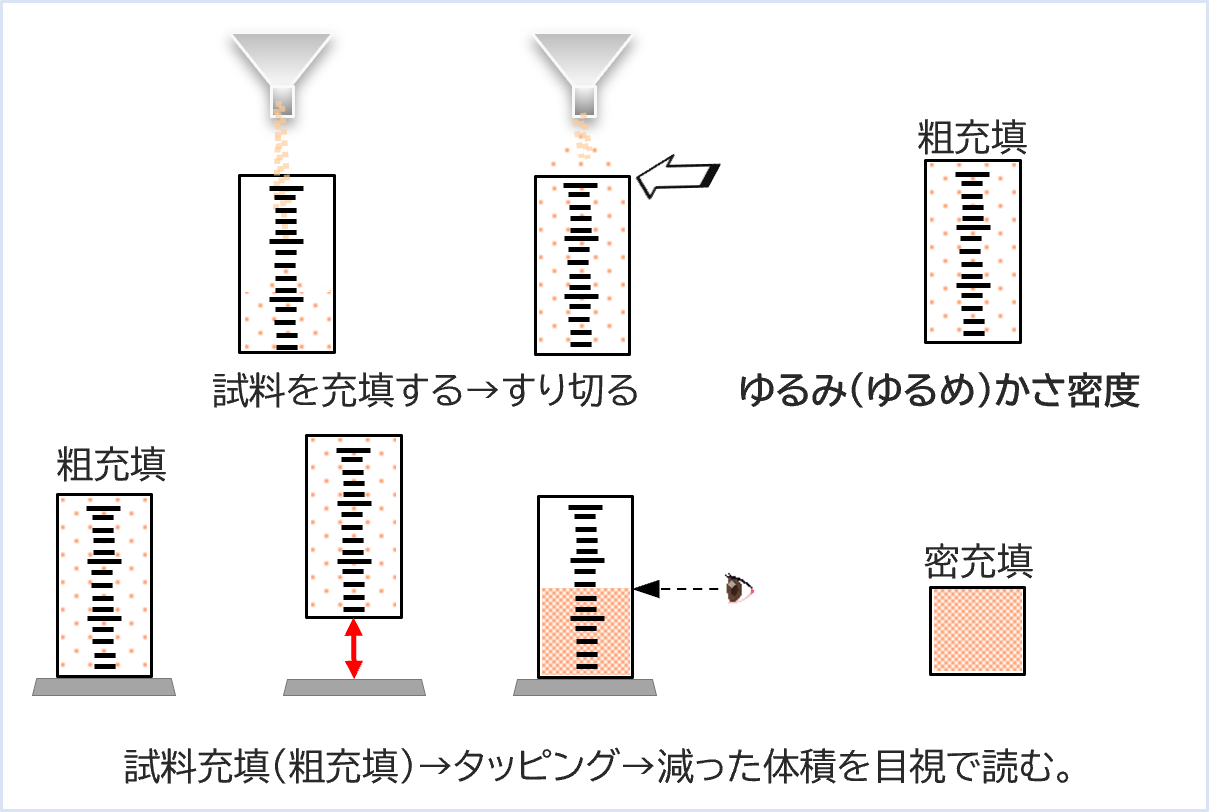

タップ密度は,測定容器に粉体試料を入れ、容器を硬い台上に落下させてタッピングを行い,試料の表面高さが変化しなくなったとき(密充填)のかさ密度をいいます。各分野の JIS 規格や日本薬局方等で使用されており、規格ごとに容器の詳細やタッピングの掛け方が規定されています。

JIS Z 2512「金属粉―タップ密度測定方法」及び、日本薬局方(2水準)にて、タップ密度を測定しました。結果は図2の通りです。

| JIS Z 2512(金属粉) | 日本薬局方 | 日本薬局方 | |

|---|---|---|---|

| タップストローク | 3mm | 3mm | 14mm |

| タップ速度 | 125回/分 | 250回/分 | 300回/分 |

| 測定容器の容積 | 100cm3 | 250cm3 | 250cm3 |

| 試料量 | 100mL容器の擦切り量 (最大量) |

50g(見掛け密度小さい為) | |

| タップ回数 | 100~3000回 | ||

★各公定法(ISO,JIS,日本薬局方等)に準拠したタップ密度の評価が可能です。

公的規格

- JIS K 5101-12-2 顔料試験方法―第12部:見掛け密度又は見掛け比容―第2節:タンプ法

- JIS Z 2512 金属粉―タップ密度測定方法

- JIS R 1628 ファインセラミックス粉末のかさ密度測定方法

- 日本薬局方 かさ密度及びタップ密度測定法

- JIS Z 2504 金属粉―見掛密度測定方法

- ASTM B212 ホール流量計漏斗を使用した自由流動金属粉末の見掛け密度の標準試験方法