アンモニアSCC試験

アンモニアSCC試験とは

水素のキャリアや、燃料としてアンモニアの活用が注目されています。実現のためには、液体アンモニアの大量輸送、大量貯蔵を可能とするインフラ整備・社会実装の拡大が必要であり、適用できる新たな材料や溶接条件の検討が重要となります。弊社では、環境温度や不純物の混入等を考慮した浸漬試験を実施し、課題となる応力腐食割れの発生有無、電気化学測定を用いた腐食発生電位の解析・評価を行うことができます。

アンモニアSCC試験の特徴

アンモニア液化温度である-33°Cの低温環境から45°Cの高温環境まで対応可能

不純物を考慮した試験が可能(アンモニウム塩や、酸素等)

電気化学測定を用いた腐食発生電位等の解析、評価装置を設置

アンモニアSCC試験の適用分野

- エネルギー分野

- 液体アンモニアの輸送設備(タンカー、パイプライン等)

- 液体アンモニアの貯蔵プラント設備、配管、継手等

アンモニアSCC試験の原理

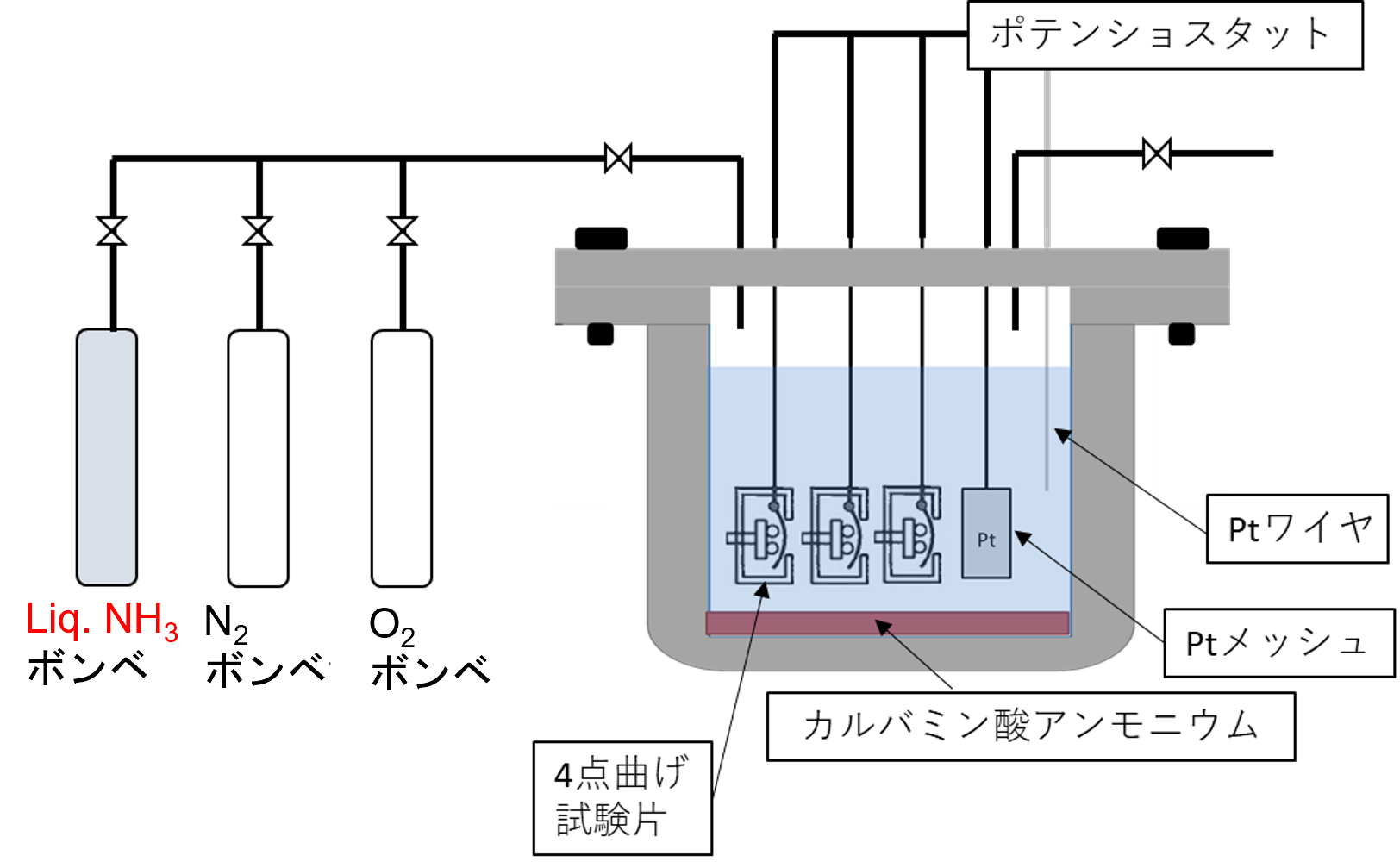

4点曲げの治具などで応力を負荷した試料を耐圧容器中に挿入し、液体アンモニアを導入、アンモニア液中に浸漬します。

試料につないだ配線に容器外のポテンショスタットから電圧をかけたり、電位を測定することで、浸漬中の試料の変化をリアルタイムで計測します。

装置仕様

| 容器寸法 | 約Φ150mm×高さ200 mm |

| 圧力範囲 | 大気圧~2MPa |

| 温度範囲 | -33°C~45°C |

| 酸素ガス最大吹込み分圧 | アンモニア蒸気圧の10% |

| 同時試験サンプル数(電気化学測定実施時) | 最大3サンプル/容器 |

装置構成図

(アンモニウム塩添加、酸素吹込み等)

材料、部材の応力腐食割れ評価について

応力腐食割れ(SCC)の発生には、1.材質、2.応力、3.環境、の3要素が重なることで発生します。

液体アンモニア中で、これらの条件を組み合わせて再現テストを行うことで、割れ発生の限界条件、割れの形態、割れの防止方法などを検討することができます。

上図では、アンモニアの不純物(CO2)を考慮し、カルバミン酸アンモニウム塩を添加しています。

お客様の評価目的に合わせて試験条件などご提案いたします。

公的規格

なし(独自仕様)

※2023年7月稼働開始予定