TEM-CBED法による試料膜厚測定(析出密度測定への適用)

TEM:Transmission Electron Microscopy CBED:Convergent Beam Electron Diffraction RSM-2505

TEM-CBED法による膜厚測定とは

TEM-CBED法(収束電子回折 Convergent Beam Electron Diffraction)とは電子線を数nmから数十nmの範囲に収束させて電子回折パターン測定を行い、ナノメートルスケールでの高精度な局所構造解析の手法です。結晶の対称性の決定や格子定数の測定、欠陥解析などに適用しますが、ここでは極薄の試料膜厚を精度よく評価する事例を紹介します。

TEM-CBED法による膜厚測定の特徴

TEM観察試料は作製方法によって薄膜厚が均一ではないことがあります。TEM-CBED法による試料膜厚測定は、ピンポイントで評価することから、より正確に試料膜厚を評価できることが最大の特長です。また、測定は動力学回折理論に基づいたシミュレーションと組み合わせるため、定性的な情報だけでなく、信頼性の高い膜厚の数値データとして提供いたします。

TEM試料膜厚測定の代表的な手法(CBED法とEELS法の比較と選択)

TEM試料の膜厚測定には、代表的な手法としてCBED法とEELS(Electron Energy Loss Spectroscopy)によるlog-ratio法があります。どちらの手法も一長一短があり、それぞれの特性を理解したうえで適切に使い分けることが重要です(表1参照)。

EELS(Electron Energy Loss Spectroscopy)によるlog-ratio法

EELSのlog-ratio法は、電子が試料中でエネルギーを損失する度合いを測定し、それをもとに試料膜厚を算出する方法です。しかし、この方法では“非弾性散乱平均自由行程λ”と呼ばれる、電子が物質中で非弾性散乱(エネルギーを失う散乱)を受けるまでの平均距離の値に依存しているため、このパラメータが元素や試料の状態によって不確かであることが測定精度の制限となります。また、TEM観察時には試料表面にアモルファスカーボンをはじめとした汚染層(コンタミネーション)が形成されることが多く、これが膜厚測定に影響を与える場合があります。これらの影響は、EELS法の膜厚計算に誤差をもたらす要因になると考えられます。

CBED法(Convergent Beam Electron Diffraction)

CBED法は収束電子回折パターンの強度分布を詳細に解析することで、結晶構造情報に基づいた膜厚測定を行います。そのため、非弾性散乱平均自由行程λのような不確定なパラメータ(推定値)に依存せず、試料汚染等のアーティファクトの影響を比較的受けにくいCBED法は、より正確に結晶相領域の膜厚を評価できる特徴があります。

以上の理由から、結晶相領域の膜厚測定においては、測定妨害因子をある程度除いた状態で測定が可能なCBED法が優れているといえます。

-

表1 TEM- CBED法とEELS法の比較

| 手法 | CBED法 | EELS:log-ratio法 |

| 原理 | CBEDパターンの強度解析 | 電子エネルギー損失スペクトルの解析 |

| 測定対象 | 結晶相 | 結晶相およびアモルファス |

| 測定範囲 | ナノスケールの局所領域 | nm~μmスケールまで柔軟に対応可能 |

| 精度 | 高:結晶情報に基づくため | 中:非弾性散乱平均自由行程λに依存 |

| 測定妨害因子 | 試料作製時のダメージ層 (結晶の対称性の乱れ)等 |

観察時に発生するコンタミネーション等 |

事例1;TEM-CBED法による膜厚測定(フィンガープリント法の適用)

単結晶シリコン薄膜での膜厚決定

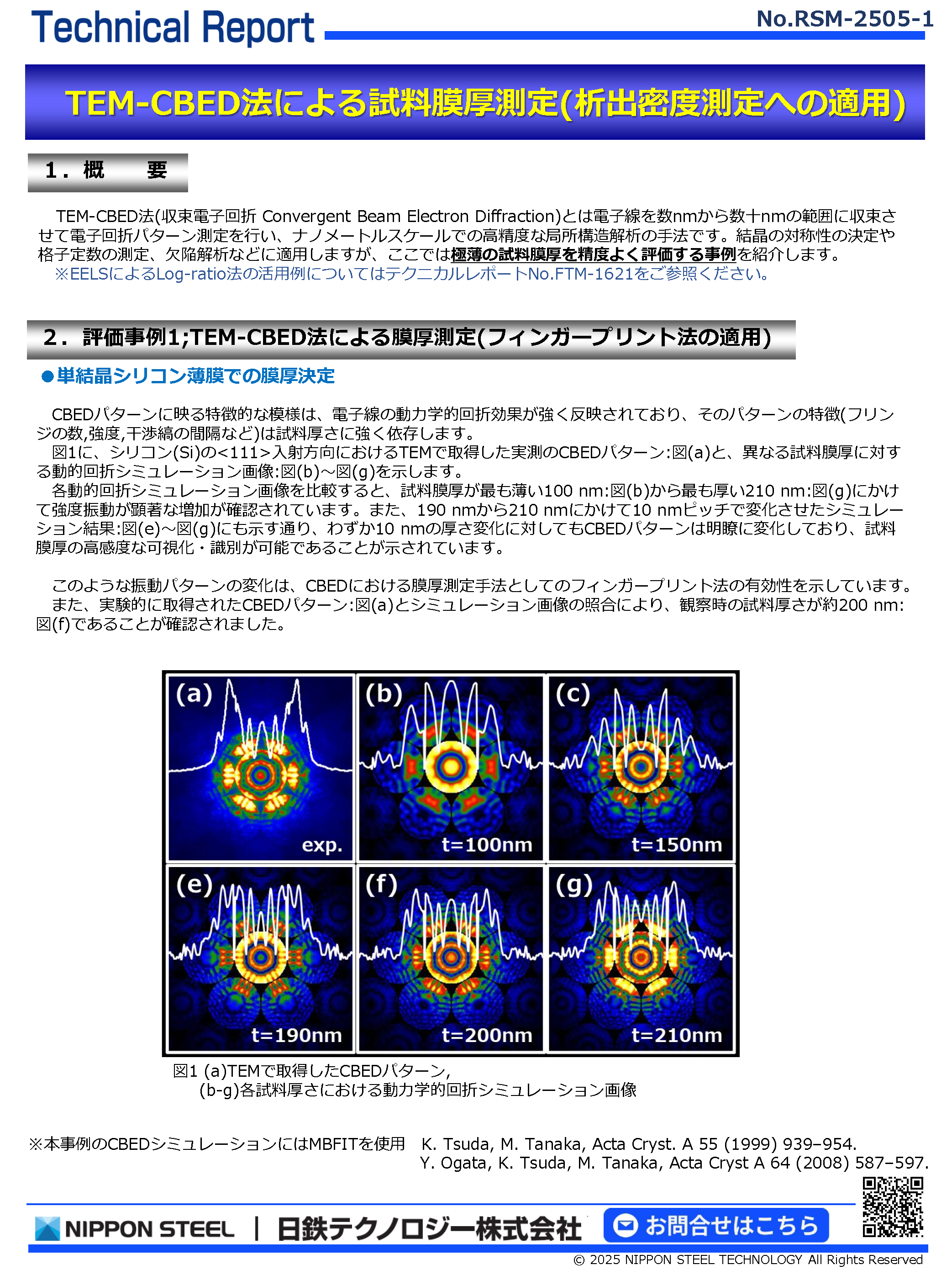

CBEDパターンに映る特徴的な模様は、電子線の動力学的回折効果が強く反映されており、そのパターンの特徴(フリンジの数,強度,干渉縞の間隔など)は試料厚さに強く依存します。図1に、

・シリコン(Si)の<111>入射方向におけるTEMで取得した実測のCBEDパターン:図(a)

・異なる試料膜厚に対する動的回折シミュレーション画像:図(b)~図(g)

を示します。

各動的回折シミュレーション画像を比較すると、

・試料膜厚が最も薄い100 nm:図(b)から最も厚い210 nm:図(g)にかけて強度振動が顕著な増加が確認されています。

・190 nmから210 nmにかけて10 nmピッチで変化させたシミュレーション結果:図(e)~図(g)にも示す通り、わずか10 nmの厚さ変化に対してもCBEDパターンは明瞭に変化しており、試料膜厚の高感度な可視化・識別が可能であることが示されています。

このような振動パターンの変化は、CBEDにおける膜厚測定手法としてのフィンガープリント法の有効性を示しています。

また、実験的に取得されたCBEDパターン:図(a)とシミュレーション画像の照合により、観察時の試料厚さが約200 nm:図(f)であることが確認されました。

※本事例のCBEDシミュレーションにはMBFITを使用 K. Tsuda, M. Tanaka, Acta Cryst. A 55 (1999) 939–954. Y. Ogata, K. Tsuda, M. Tanaka, Acta Cryst A 64 (2008) 587–597.

事例2;TEM-CBED法によるアルミニウム合金(A6063)の膜厚測定

アルミニウム合金の析出強化現象について

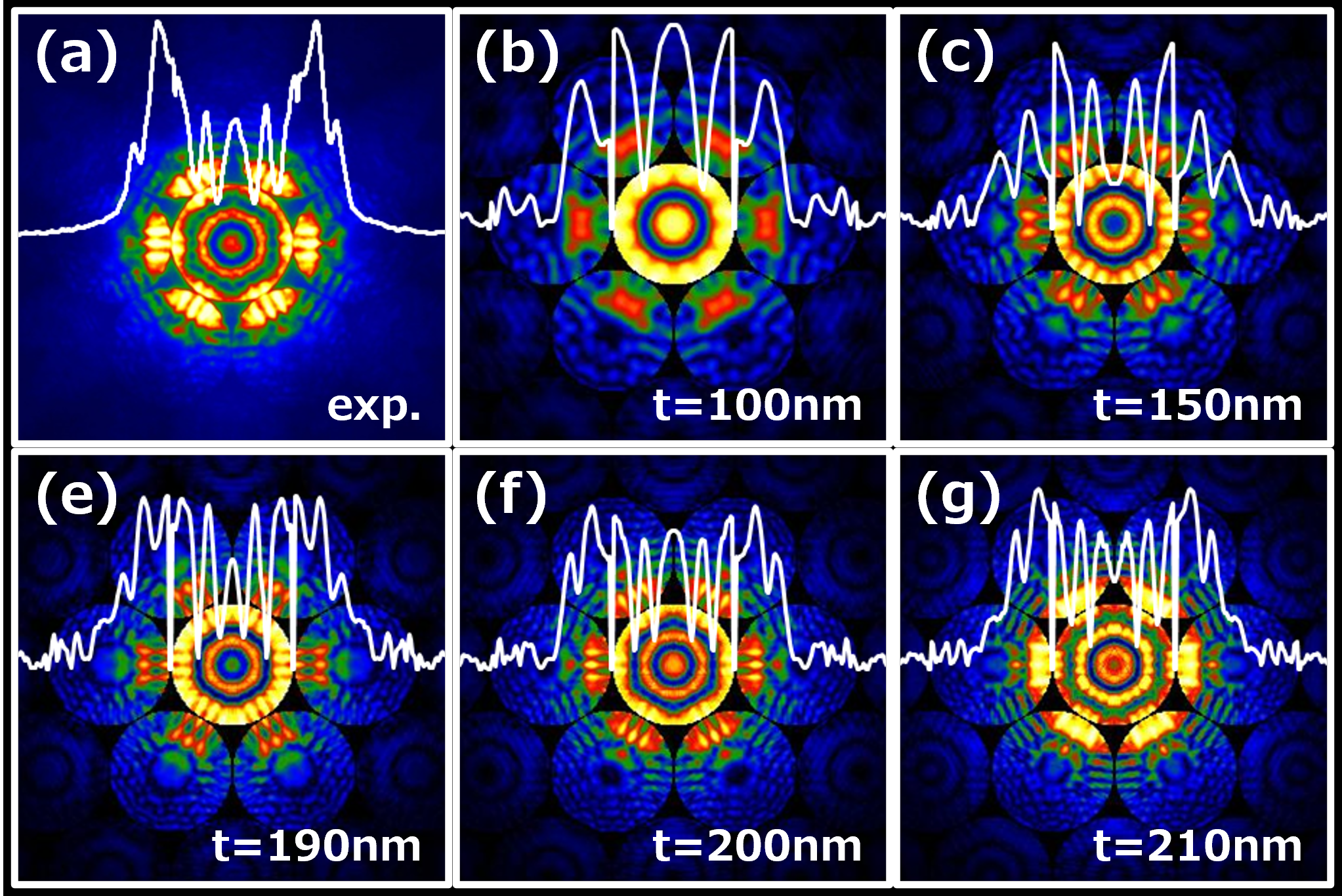

A6063合金は、軽量かつ耐食性に優れた析出強化型アルミニウム合金の一種で、サッシ等の建築材料や自動車部品など、強度と加工性の両立が求められる用途に広く用いられています。A6063合金は、時効処理をはじめとする熱処理により、Al母相の結晶格子内に<100>Al方向へ伸長する棒状の微細析出物(主にβ″相)が形成されます(図 2:三原色で模式的に描画)。 このβ″相の析出は転位の動きを強く抑制するため、降伏強度や引張強度の機械的性質が大幅に向上します。

機械的性質を決定するβ″相析出密度の求め方

・析出物の個体密度の測定におけるTEM-CBED法の適用

機械的性質の要因を詳細に解明するためには、材料内部の微細構造を高い空間分解能で観察・分析できる透過型電子顕微鏡(TEM)の活用が有効です。特に、TEM像から析出物の個数密度を正確に測定することで、強度向上に寄与する微細析出物の存在量を定量的に評価でき、材料の機械的特性と微細組織との関係を紐づけるうえで重要な知見が得られます。

しかしながら、TEM像は三次元の試料内部構造が厚み方向に重なって一枚の平面に投影された二次元像であるため、同一の試料でも観察位置の膜厚が異なると、析出物が多く見えたり少なく見えたりし、誤った解釈※を招くおそれがあります。※一例として、図2のように厚さ100 nmの領域に析出物が50個存在する場合、膜厚が半分の50 nmでは見える数も約25個に減少するため。

従って、二次元としてイメージングされたTEM像を三次元的に正しく理解するには試料膜厚の測定が不可欠であり、その手法としてTEM-CBED法が高い有効性を発揮します。

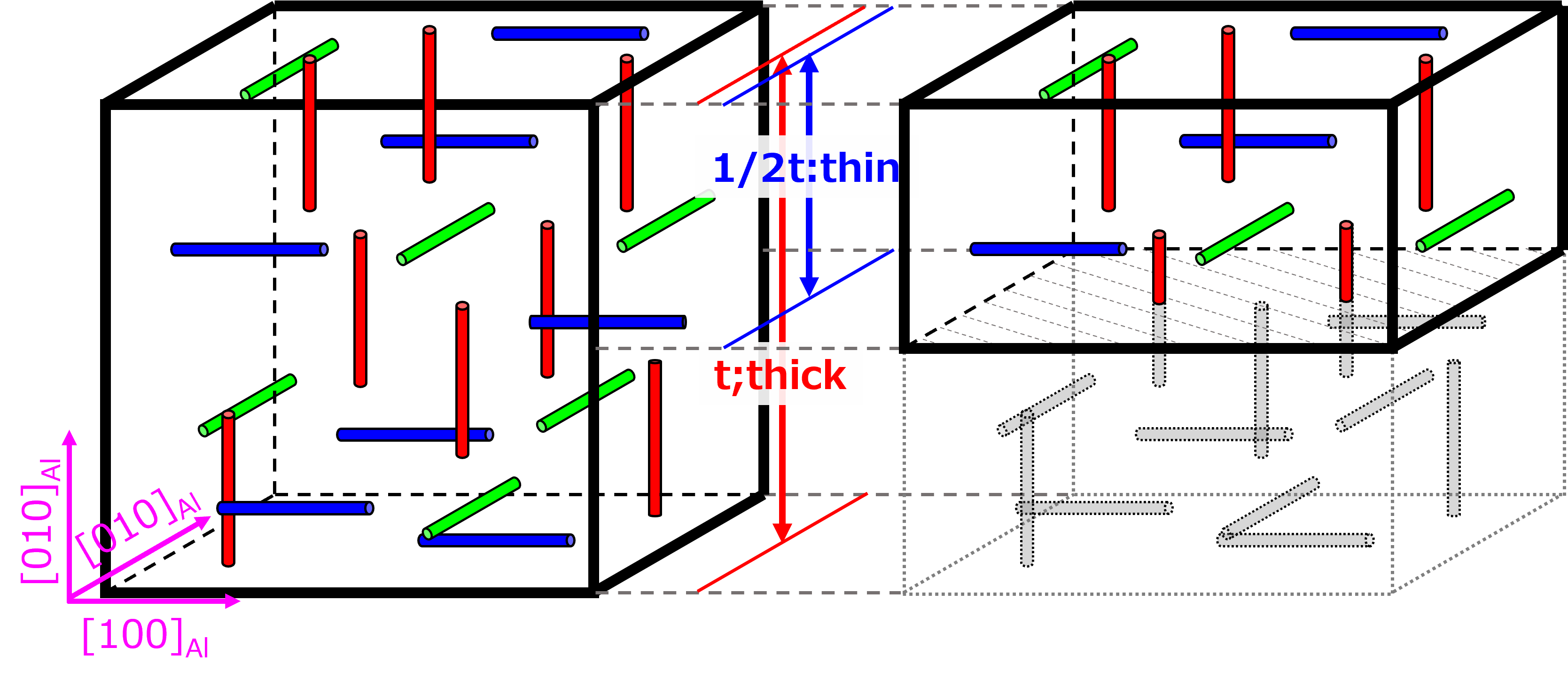

アルミニウム合金のCBEDパターン(試料膜厚、析出密度)

図3に同一のTEM試料から取得したTEM明視野像を示します。Al母相中には<100>Al方向に伸長した析出物のコントラスト(図中矢印に示す棒状析出物およびその断面)が確認できますが、図3(a)の方が明らかに析出量が多くなっているように見えます。各視野におけるAl母相から取得したCBEDパターン(exp.)と各試料膜厚におけるシミュレーション画像(sim.)を照合することで試料膜厚tを測定し、個数密度Nvを算出した結果、図3(a)および図3(b)はいずれも同等の個数密度であることが確認されました。 つまり、図 3(a)で多く析出物がみえた理由として、試料膜厚が図3(b)の約2倍であったことによるものと考えられます。

この結果からも、TEM像の正確な解釈と材料評価には試料膜厚測定が不可欠であり、TEM-CBED法による試料膜厚測定でのフィンガープリント法の適用が有効であることが確認されました。

(a)試料厚さt=170nm;厚い領域,(b)試料厚さt=85nm;薄い領域

PDFダウンロード

参考技術資料

- RSM-2503_FIB試料を用いたTEM分析~自動車用ホットスタンプ材への適用事例~

- RSM-2502_TEM-電子回折法を用いた結晶構造解析~自動車用ホットスタンプ材への適用事例~

- RSM-2404 TEMクライオホルダーによる低融点材料の観察

- TSU-2006 Cs-TEMのご紹介

- TSU-2104 FE-TEMを用いた微細構造解析事例のご紹介

- TSU-1804 透過型電子顕微鏡を用いた異種材料界面の解析のご紹介

- FTM-2011 Cs-TEMによる原子レベル高分解能での極微小組織の材料解析

- AMM-1702 カーボン抽出レプリカ法による析出物のTEM観察

- FTM-1622 透過電子顕微鏡(TEM)による半導体中微細異物の分析

- FTM-1620 透過電子顕微鏡(TEM)による微細析出物の分析

- FTM-1613 SiC表面極薄膜の透過電子顕微鏡(TEM)観察

- FTM-1606 自動車用表面処理鋼板の異種接合界面(めっき/母材)の観察

- FTM-1621 透過電子顕微鏡(TEM)による転位密度の定量

- FTM-1619 透過電子顕微鏡(TEM)による転位の解析