X線残留応力測定

X線残留応力測定とは

X線残留応力測定とは、X線回折(XRD)を利用して、材料表面の残留応力を非破壊で分析する手法です。残留応力のマッピング、三軸応力解析も行うことができます。

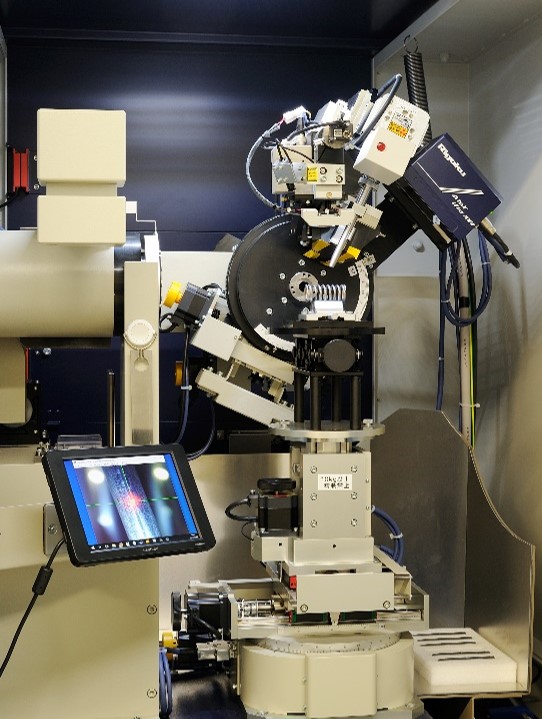

X線残留応力測定装置

X線残留応力測定の特徴

- 表面微小領域の測定が可能です

- マッピング測定による応力分布の可視化が可能です

- 3軸応力解析による主応力の評価が可能です

X線残留応力測定の適用分野(用途)

- 材料: 鉄鋼材料全般、非鉄金属(Cu、Al、Ti、Niなど)、セラミックスなど

- 形状: 板、パイプ、棒線、ばね、ギアなど

※測定試料の材質・形状・サイズに応じて、装置や手法の使い分けを行いますので、事前にご相談ください。

X線残留応力測定の原理

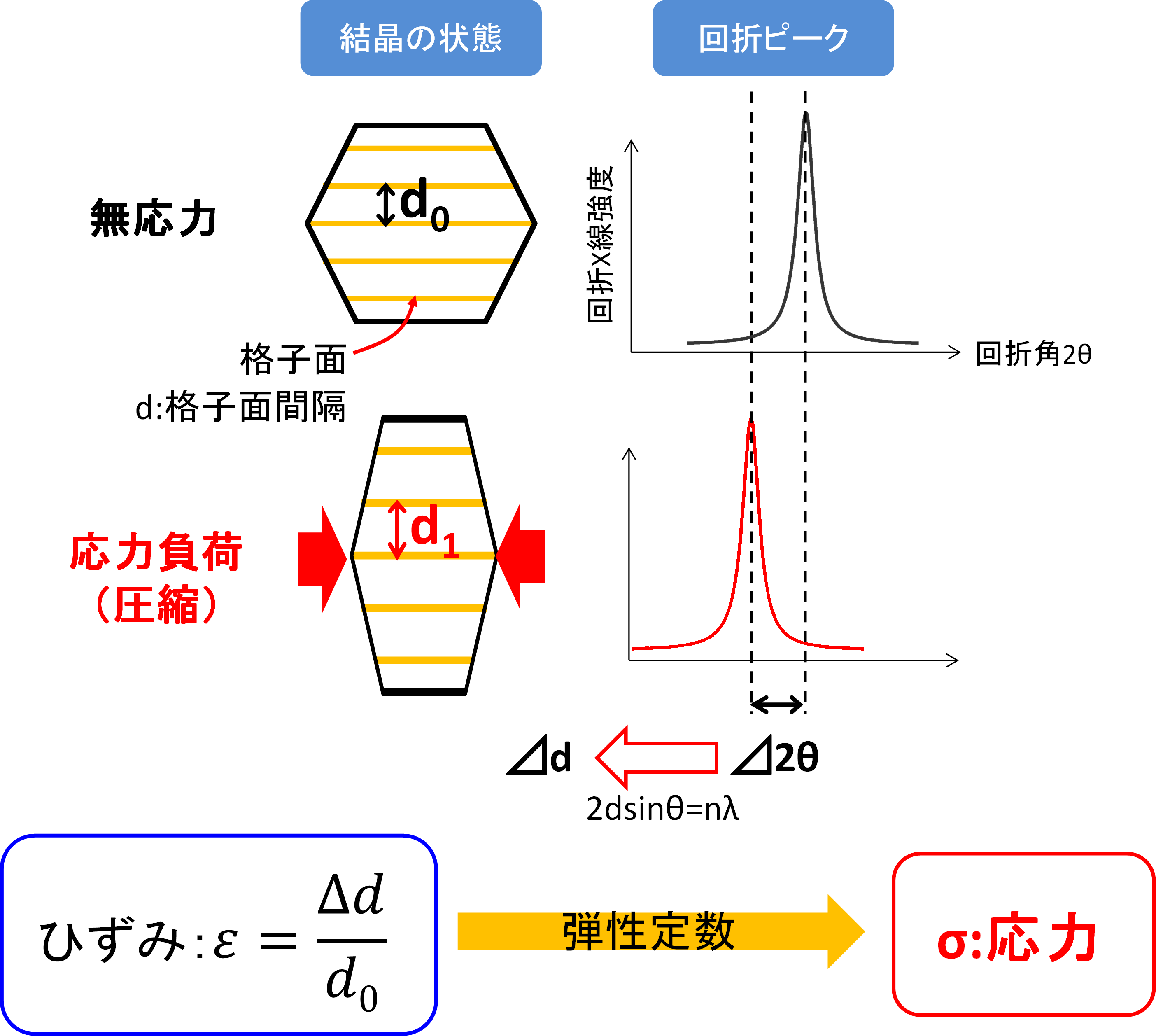

X線回折法による残留応力測定は、材料を構成する結晶をミクロなひずみゲージとして用いる事で、応力を評価します。

材料に応力が負荷されると、材料中の結晶の格子面間隔(d)が伸縮します。格子面間隔の変化⊿dは、X線回折ピークの回折角(2θ)のシフト量から読み取ることが出来ます。⊿dから求めたひずみεと材料固有の弾性定数を元にして、応力σを求めるのがX線残留応力測定の基本原理です。

上記の基本原理を元にして、様々なX線応力解析手法が提案・実用されており、例えばsin2Ψ法、cosα法、2D法などがあります。

装置仕様

| sin2Ψ法 | (株)リガク AutoMATE2、PSPC-MSF、SmartLabなど |

| cosα法 | パルステック工業(株) μ-X360 |

用途に応じて使い分けを行っておりますので、幅広い測定対象に対応可能です。

X線残留応力測定の事例

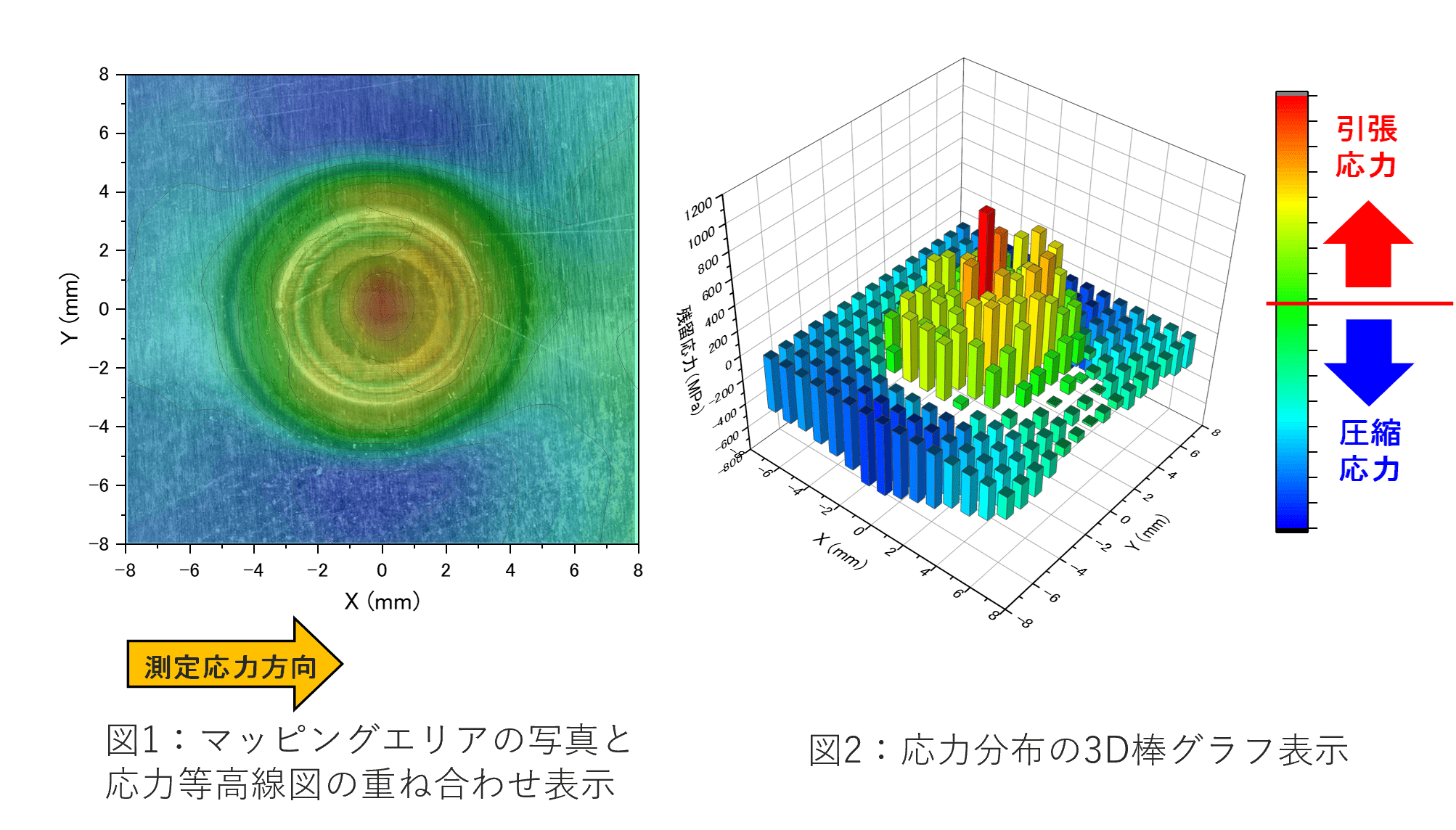

事例1;スポット溶接部の残留応力マッピング

- 鋼板のスポット溶接部をマッピングした結果です。

- 15×15=225点の多点測定結果から、応力値のマッピングを作図しました。

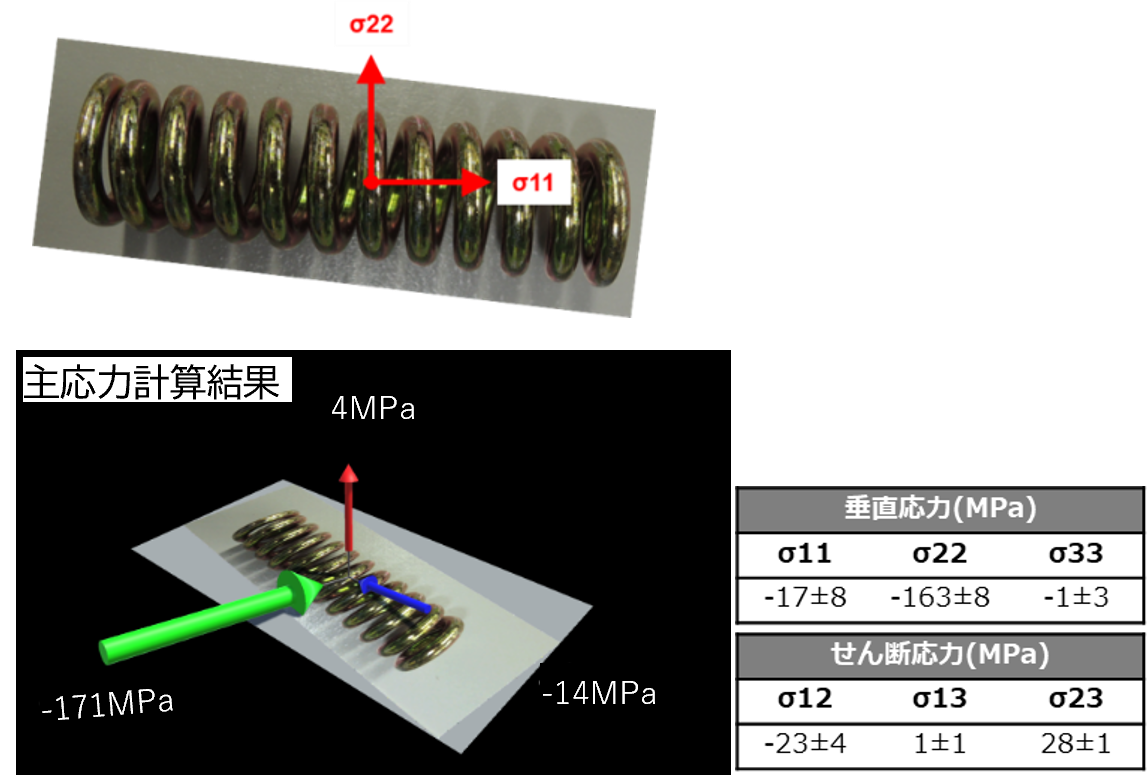

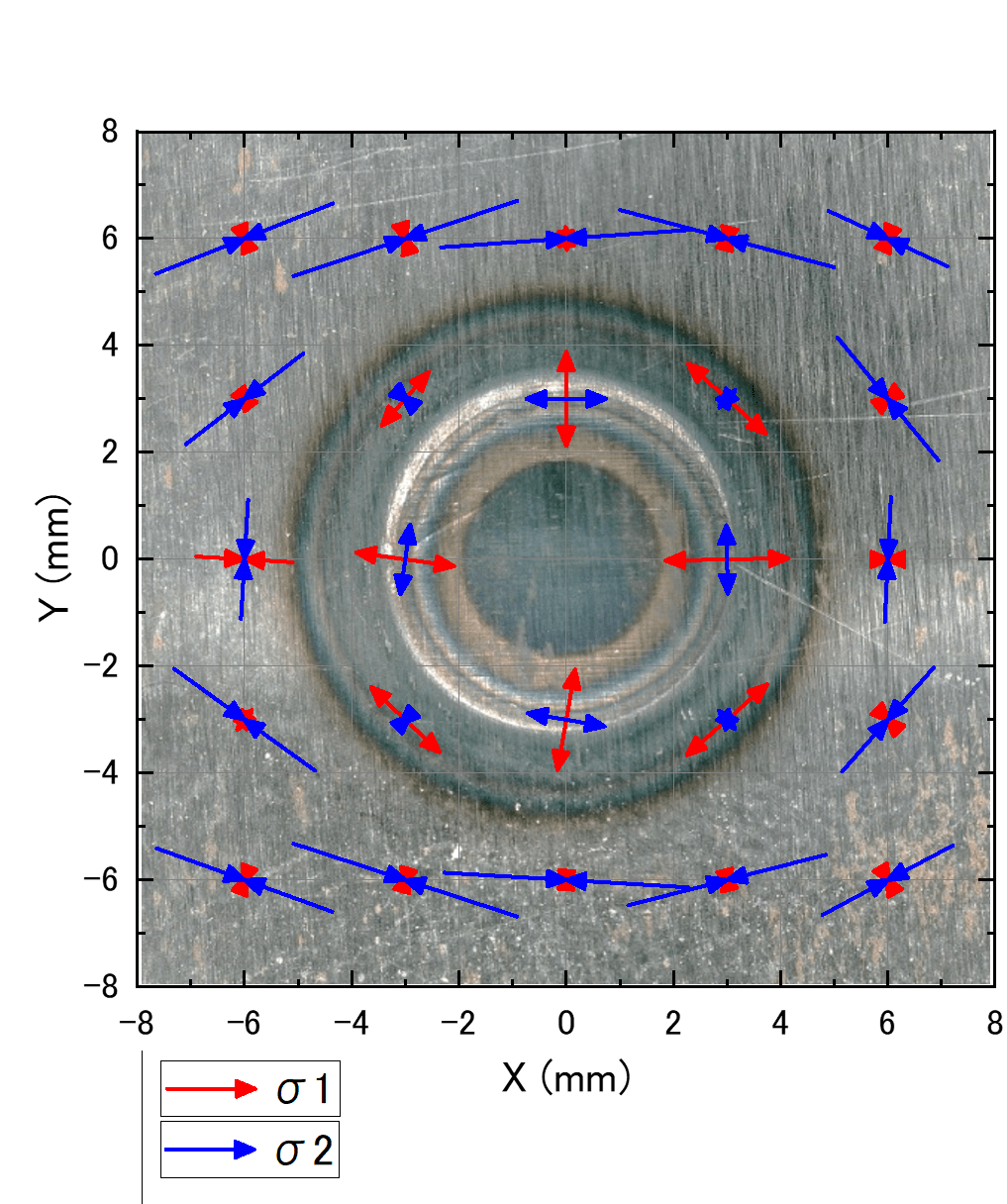

事例2;コイルばね、スポット溶接部の3軸応力解析

sin2Ψ法やcosα法では基本的に一方向の応力値しか見えないため、測定方向の選定によっては残留応力を過少(過大)評価してしまうケースがあります。3軸応力解析では最大主応力の方向と大きさが分かるため、残留応力の状態を正確に把握する事ができます。

●コイルばねの3軸応力解析

弱いせん断応力の存在が確認できます

●スポット溶接部の主応力分布

主応力の方向がスポット形状に合わせて分布している様子が見えています

・矢印の方向:応力の方向