蛍光X線分析(XRF)

XRF;X-Ray Fluorescence

蛍光X線分析(XRF)とは

試料を構成する元素の定性分析および定量分析を非破壊かつ前処理なしで分析する事が出来ます。大気下での分析が可能ですので、ペンキに含まれる顔料やオイル中の異物分析等にも適用する事ができます。

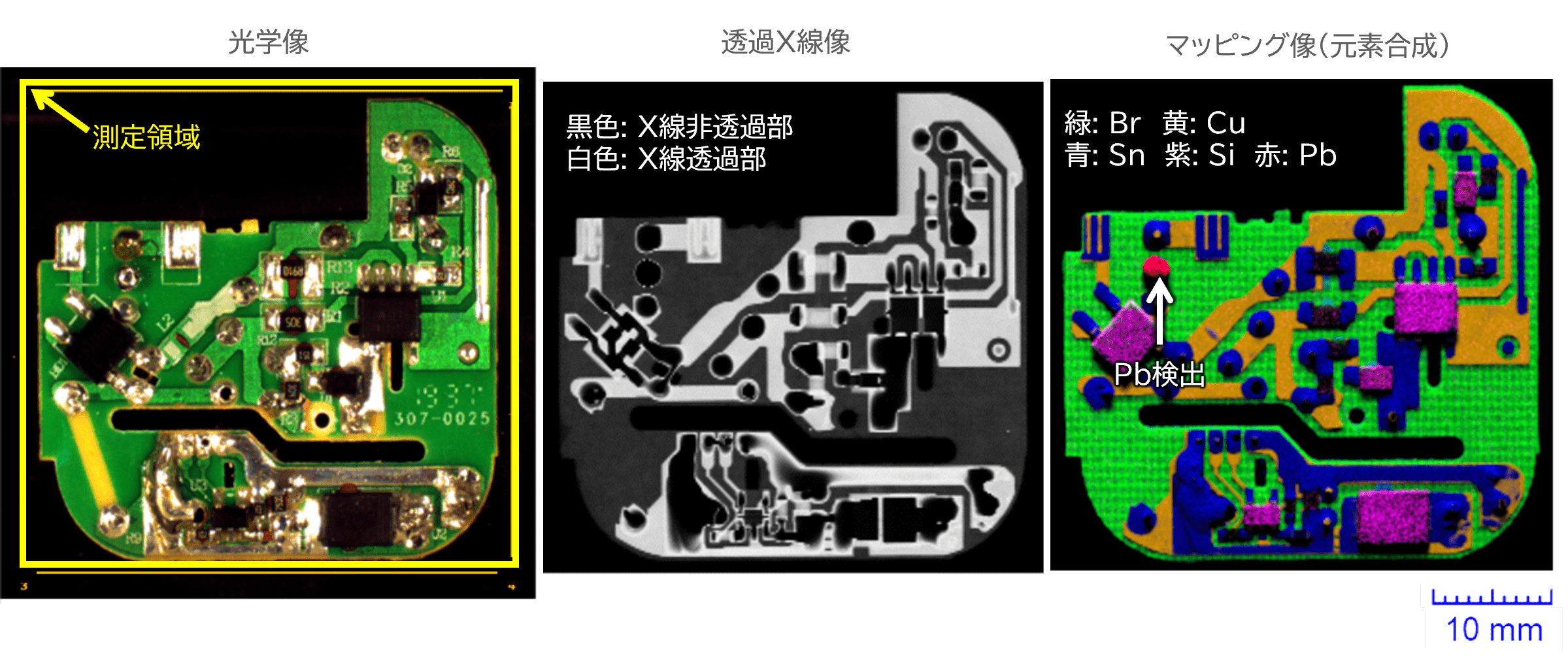

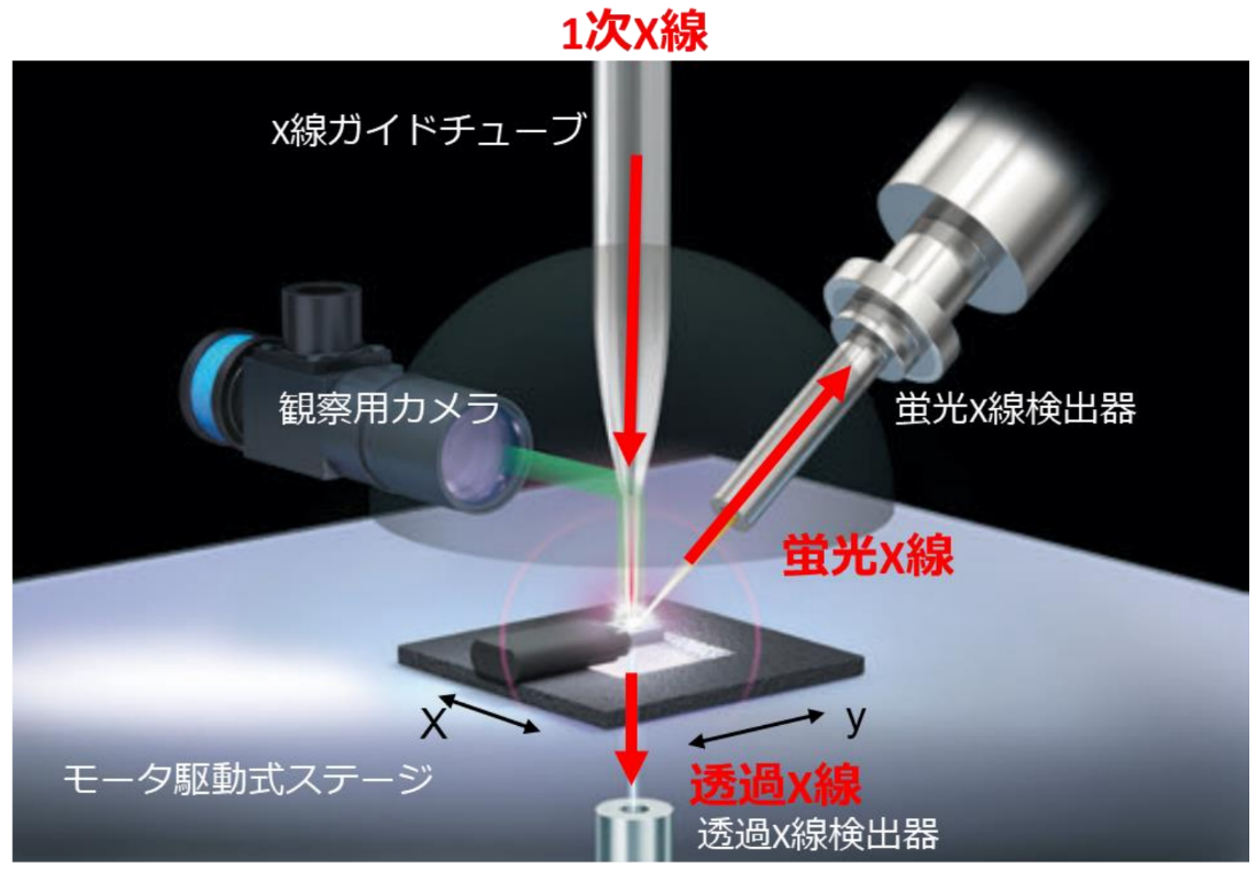

また、透過X線像の観察を行う事が出来るため目視では確認できない内部構造を取得したり、試料ステージをXY方向に走査する事で元素分布像(マッピング)を得る事も出来るため、構成元素の面内分布について視覚化も可能です。

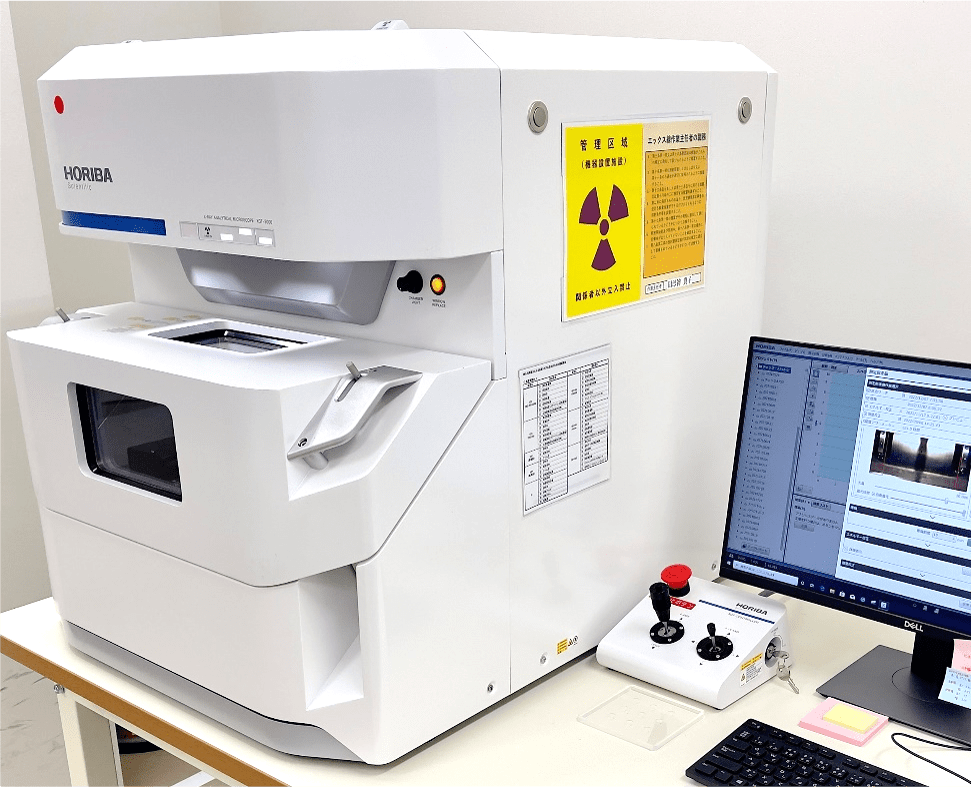

蛍光X線分析装置(XRF)

蛍光X線分析(XRF)の特徴

- 非破壊分析:文化財など代えのない貴重試料の分析

微小部分析(φ10μm):製品中に混入した異物の調査

大面積マッピング分析:プリント基板などの大型試料の元素分布を可視化

透過X線像観察:目視の出来ない試料内部の確認および分析

幅広い試料形態:固体, 粉末, 容器に封入した液体や油脂

真空雰囲気下分析:軽元素を含む試料を高感度に分析

蛍光X線分析(XRF)の適用分野(用途)

含有成分調査( 鉄鋼・非鉄合金・めっき etc. )

機械/電気部品の品質トラブル調査( 変色・損傷・絶縁破壊 )

セラミックス/高分子材料分析( ガラス・煉瓦・触媒・顔料・塗料 )

環境分析( 土壌・焼却灰・フィルター捕集物 )

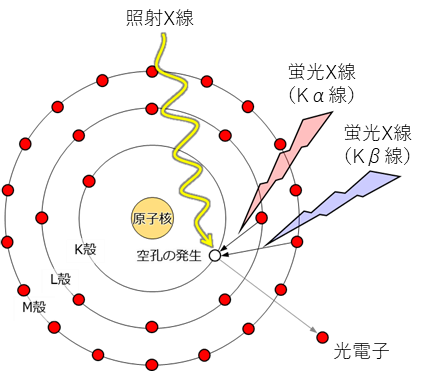

蛍光X線分析(XRF)の原理

蛍光X線分析は、物質にX線を照射する事で生じる蛍光X線(特性X線)を利用する分析方法です。X線を照射すると原子の内殻に存在する電子は外殻へとはじき出されて空孔を生じます。内殻に生じた空孔を埋めるため、外殻から内殻へと電子が落ち、その際に余ったエネルギーは電磁波として放射されますが、その電磁波が蛍光X線と呼ばれるものです。放出された蛍光X線は元素毎に固有のエネルギーを有しており、そのエネルギー値を読み取る事で定性分析、そのエネルギー値のX線強度を見積もる事で定量分析が可能となります。

蛍光X線分析(XRF)の種類・違い

XRFの基本は発生するX線を検出することにありますが、その検出方法は2種類あります。1つは波長分散X線分光法(WDX)であり、もう1つはエネルギー分散X線分光法(EDX)です。それぞれの分析法をWDXRF、EDXRFと呼ぶこともあります。

(1)波長分散型蛍光X線分析 (WDXRF)

波長分散の場合は、可視光をプリズムで虹色に分けるように、分光結晶を用いてX線を分けて検出します。各波長別(元素別)の回折角度を利用してX線を個別に検出器で取り込むため、エネルギー分散に比べて、より軽元素まで、より低濃度まで分析できるというメリットがあります。一方で、ローランド円と呼ばれる幾何学的な1つの円周上に試料、分光結晶、検出器を配置し、その円周上を対象元素別に動かして各波長を取得していかなければならないため、分析時間が長くかかる、試料の前処理に手間がかかるといったデメリットもあります。そのため、対象物の形状や分析元素を固定して、同じ分析を何度も行うのに適しています。

(2)エネルギー分散型蛍光X線分析 (EDXRF)

エネルギー分散の場合は、波長分散に比べて機構的に単純で、試料から放射状に発生するX線をステージ脇に配置したSi半導体を用いて検出します。波長分散に比べて、短い時間で複数の元素を一度に分析でき、また、試料の形状制限が緩い他、前処理無しに分析することも可能です。分析個所にX線が到達し蛍光X線が脱出していれば分析が可能なため、文化財等を含んだ、代えの利かない希少で貴重なサンプルの内部箇所まで含んで非破壊で分析できます。一方、分析可能な最も軽い元素はNaまでで、検出下限も0.01wt%程度となります。なお、本ページの装置情報・事例はこちらのものを掲載しています。

装置仕様

| 機種 | HORIBA 微小部X線分析装置 XGT-9000 | |

| 測定原理 | エネルギー分散型蛍光X線分析 | |

| 検出器 | シリコンドリフト検出器(SDD) | |

| X線管球 | Rh | |

| 雰囲気 | 大気 or 真空下 | |

| 分析 | 対象元素 | C~U 定量可能元素:Na以上 |

| 定量法 | FP法, 検量線法 | |

| 検出下限 | ~0.01 wt.% | |

| X線径 | φ10μm or φ100μm | |

| マッピング | 100mm×100mm | |

| 試料サイズ | 300mm(W)×250mm(D)×40mm(H) | |

蛍光X線分析(XRF)の事例

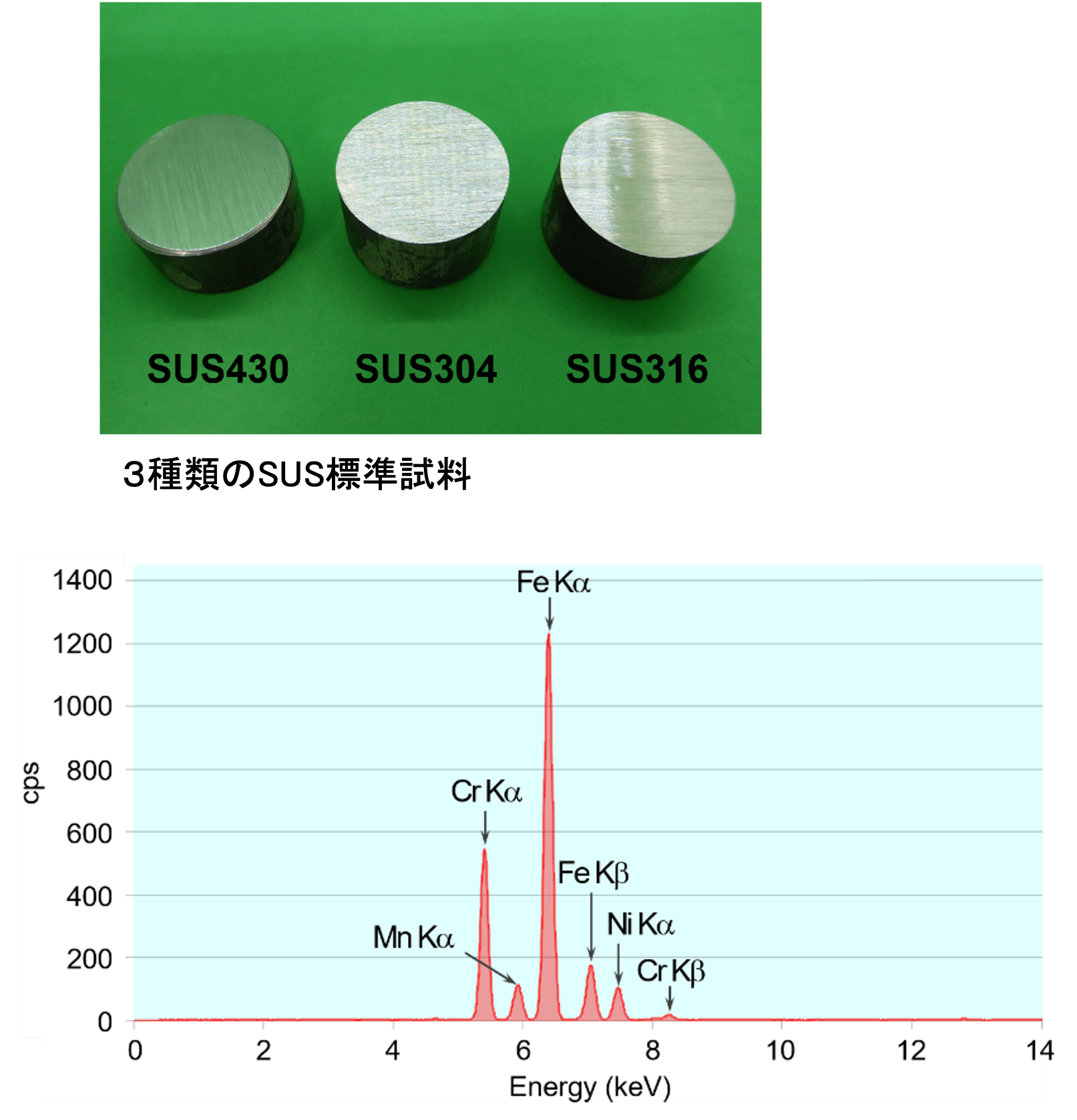

事例1;各種ステンレス材料の定性および定量分析

SUS304ステンレス標準試料のXRFスペクトル

SUS304ステンレス標準試料のFP法による定量分析

| 各試料のXRFスペクトルより求めた定量値 FP法(%) | |||||||

|---|---|---|---|---|---|---|---|

| 鋼種 | Fe | Si | Mn | Cr | Mo | Ni | Cu |

| SUS430 | 82.71 | 0.29 | 0.63 | 16.02 | 0.05 | 0.29 | 0.02 |

| SUS304 | 68.68 | 0.32 | 1.64 | 17.89 | 0.23 | 10.76 | 0.49 |

| SUS316 | 67.34 | 0.31 | 1.62 | 16.22 | 2.66 | 11.63 | 0.21 |

| SUS標準試料の化学成分濃度の認証値(%) | ||||||

|---|---|---|---|---|---|---|

| 鋼種 | Si | Mn | Cr | Mo | Ni | Cu |

| SUS430 | 0.38 | 0.56 | 16.79 | 0.04 | 0.29 | 0.02 |

| SUS304 | 0.42 | 1.73 | 18.61 | 0.16 | 10.13 | 0.39 |

| SUS316 | 0.40 | 1.74 | 16.82 | 2.13 | 11.17 | 0.14 |

蛍光X線分析は対象となる試料を非破壊かつ簡便に短時間で分析が出来る事が最大の特徴です。本事例では、鋼種毎に異なるCr, Ni, Moの組成の違いを確認できているだけでなく、微量元素を検出してその含有量の確認が出来ています。

また、化学分析にて求めた認証値ともよく一致しており、定量値が精度よく求められている事を示しています。

事例2;電子基板の大面積マッピング分析事例

通常の蛍光X線分析は、ある1点におけるポイント分析を行っています。

本分析装置は設定した分割数の通りにXYステージを高精度に駆動させる事によって、全点で蛍光スペクトルを取得し、それらをソフトウェアで解析する事によって、面内の位置情報に特定元素の有無や濃度情報が対応した広範囲のマッピング像を描画する事が可能です。

事例では、小型電子基盤の全領域が含まれるように約35mm□領域のマッピング分析をおこないました。この分析事例では、規制物質となっている鉛含有はんだの痕跡を視覚化する事が出来ました。