ブローホールガス分析

ブローホールガス分析とは

金属などの材料を溶融したときに、空気、水蒸気、雰囲気ガスまたは材料表面の油もしくは汚れなどが材料内に入り込み、ガス欠陥を生じることがあります。「ブローホール」とは、このような材料中のブローホールや表面のフクレ のことで、材料、分野、成因、サイズ等により別称「欠陥、ピンホール、ポロシティ、ブリスター、ボイド、気泡、気孔等」とも呼ばれます。

ブローホールはその材料の機械的強度や表面性状を損なう可能性があります。ブローホール内のガス成分を調査することはその生成原因を明らかするために重要であり、ブローホールの発生防止や低減のために有効な情報が得られます。

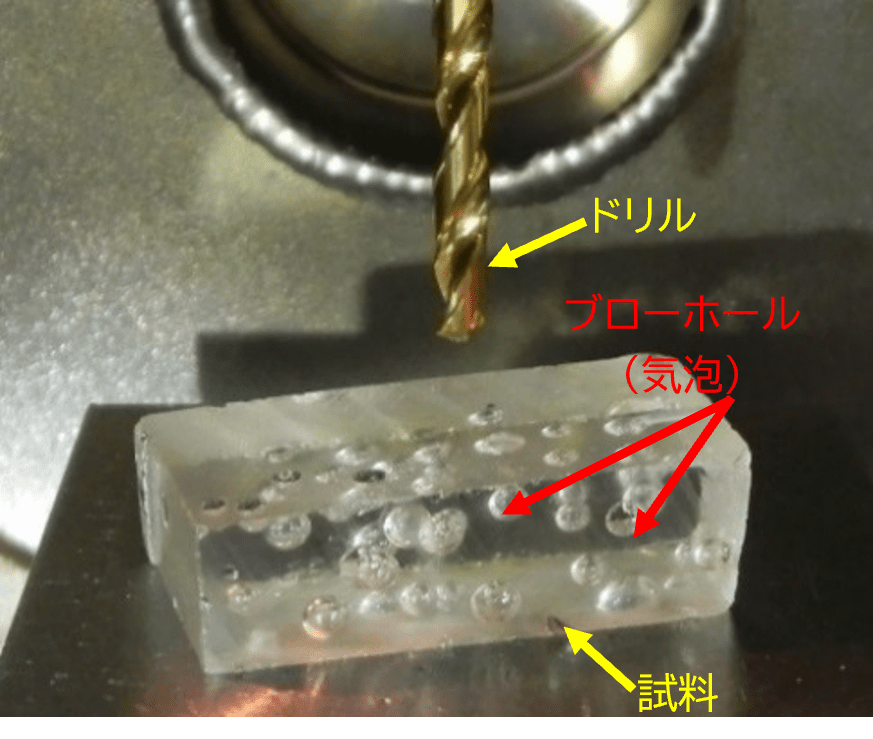

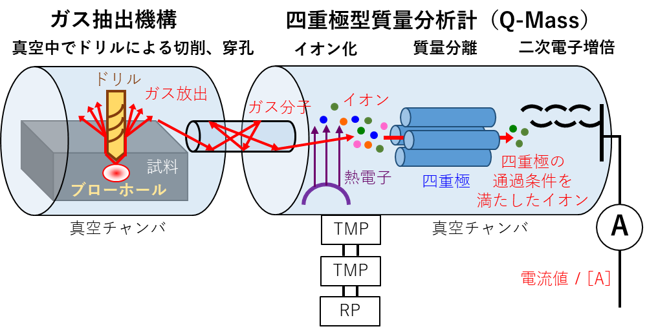

本分析では、真空中でドリルによる材料の切削機構とQ-Mass(四重極型質量分析計)を組み合わせた装置を用いて、ブローホール中のガス成分とおおよその成分比率を解析することが可能です。

ブローホールガス分析装置

なお、外観からブロ-ホールの位置を確認できない場合は、 X線CT撮影または透過X線試験により、ブロ-ホール位置を調査します。

(材料表面のフクレやガラス等の透明な材料の場合を除く)

ブローホールガス分析の特徴

- ブローホールから抽出されたガスを直接Q-Massで分析。

- 感度が良い。

1気圧相当のガスで10-6~10-7 mL(球状で約φ0.1mmのブローホール)を分析可能。 - 主な無機ガス成分、H2、He、N2、Ar、CO2などを特定または推定可能。

有機系ガスはガス種を特定できない(「炭化水素系ガス」と報告)。 - 本分析法には適切な標準試料が無いため、定量方法は1気圧の容積既知の空気( N2 )の強度と比較する簡易的な方法。

ブローホールガス分析の適用分野

[分析対象]

- 溶接・接合部材

- 鋳造品、ダイキャスト品

- 板・箔

- 線・管

- ガス封入パッケージ など

[材料]

- 鉄鋼材料

- 非鉄金属材料

- ガラス、セラミックス

- 樹脂注) など

注:樹脂の種類により、真空引きができない場合があります

分析対象のガスが樹脂を透過し、材料内部から抜ける可能性があります

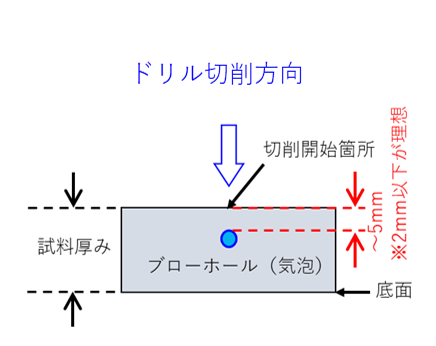

ブローホールガス分析の原理

真空チャンバ内に試料を入れて超高真空領域まで排気後、ドリルを用い試料を切削、穿孔します。ドリルがブロ-ホールに到達すると内部のガスが放出され、チャンバ内のガス成分の分圧が変化します。試料の切削と同時にQ-Massでチャンバ内のガス成分を連続測定します。

分析装置はガス抽出機構と質量分析計で構成されています。ドリル切削開始時の装置内圧力(1×10-6Pa、25°C)では、平均自由行程は例えば、H2が約12km、N2が約6.6km、CO2が約4.3kmであり、ブローホールから放出されたガス分子は互いに衝突することなく常時排気している質量分析計へ移動します。このような分子流領域ではガスの平均速度は速く(例えば、H2が約1800m/s、N2が約500m/s)、ドリル切削によりブローホールから放出されたガスをリアルタイムで測定できます。

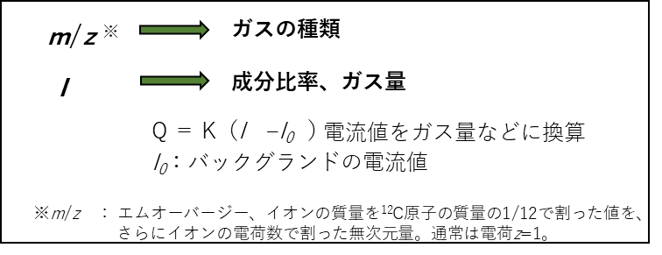

ガス分子は、イオン化(電子を失いプラスイオンになる)、質量分離、イオン検出(電子に変換し増幅)が順に行われます。電流が検出されたm/z からはガスの種類(例えば、 m/z 2がH2、 m/z 18がH2O、 m/z 28がCOまたはN2など)を特定または推定できます。さらに、電流値からはおおよその成分比率やガス量(1気圧相当の容積)を算出することができます。

装置の構成図

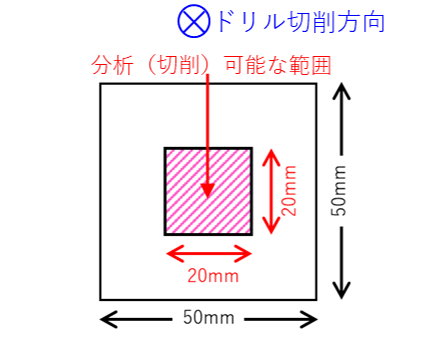

サンプル仕様

| 試料寸法 | 約40×40×10t mm(標準的なサイズ) ・縦横のいずれか一辺は50mm以下 ・高さ(厚みt)は16mm以下 |

| 試料形状 | ブロック、薄板、箔、棒、部品など |

ドリルを用いた切削・穿孔

装置仕様

| 質量分析計 | キヤノンアネルバ株式会社製 四重極型質量分析計 M-401QA-MUSY |

| 切削ドリル径 | 1mmφ、2mmφ、3mmφ |

| 測定可能なガス分子 | m/z 1~100 |

| 検出上限ガス量 | 約10-2mL[約3mmの球に相当] |

| 検出下限ガス量 | 約10-7mL[約0.1mmの球に相当] |

ブローホールガス分析の事例

事例1;鋳鉄製品のブローホールガス分析例

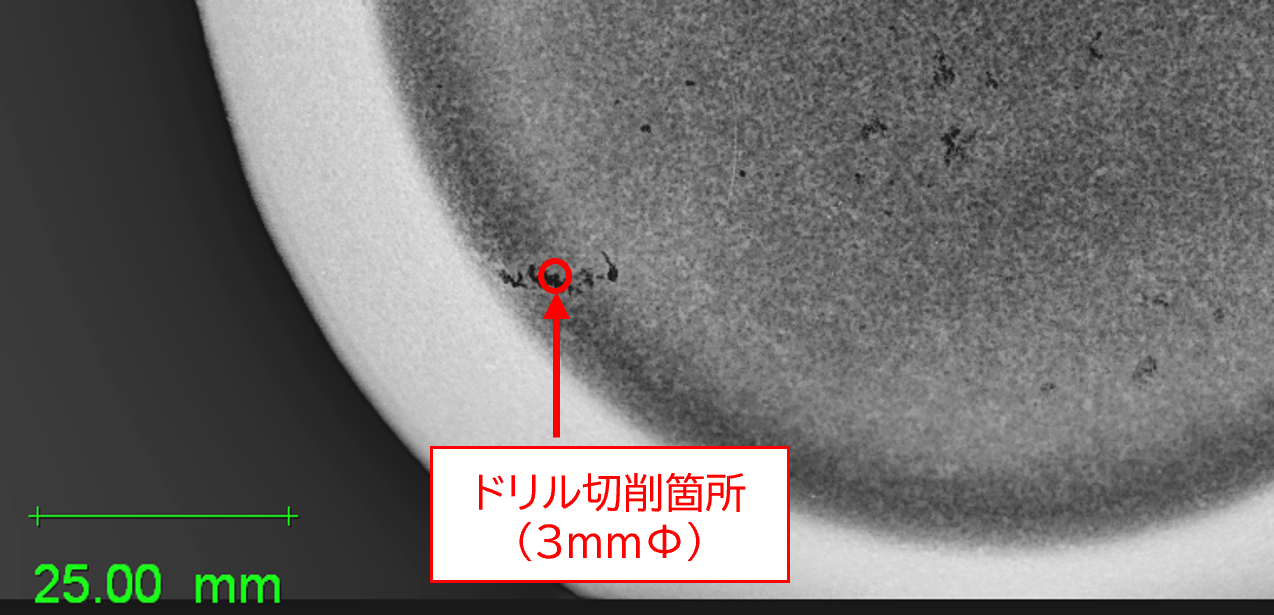

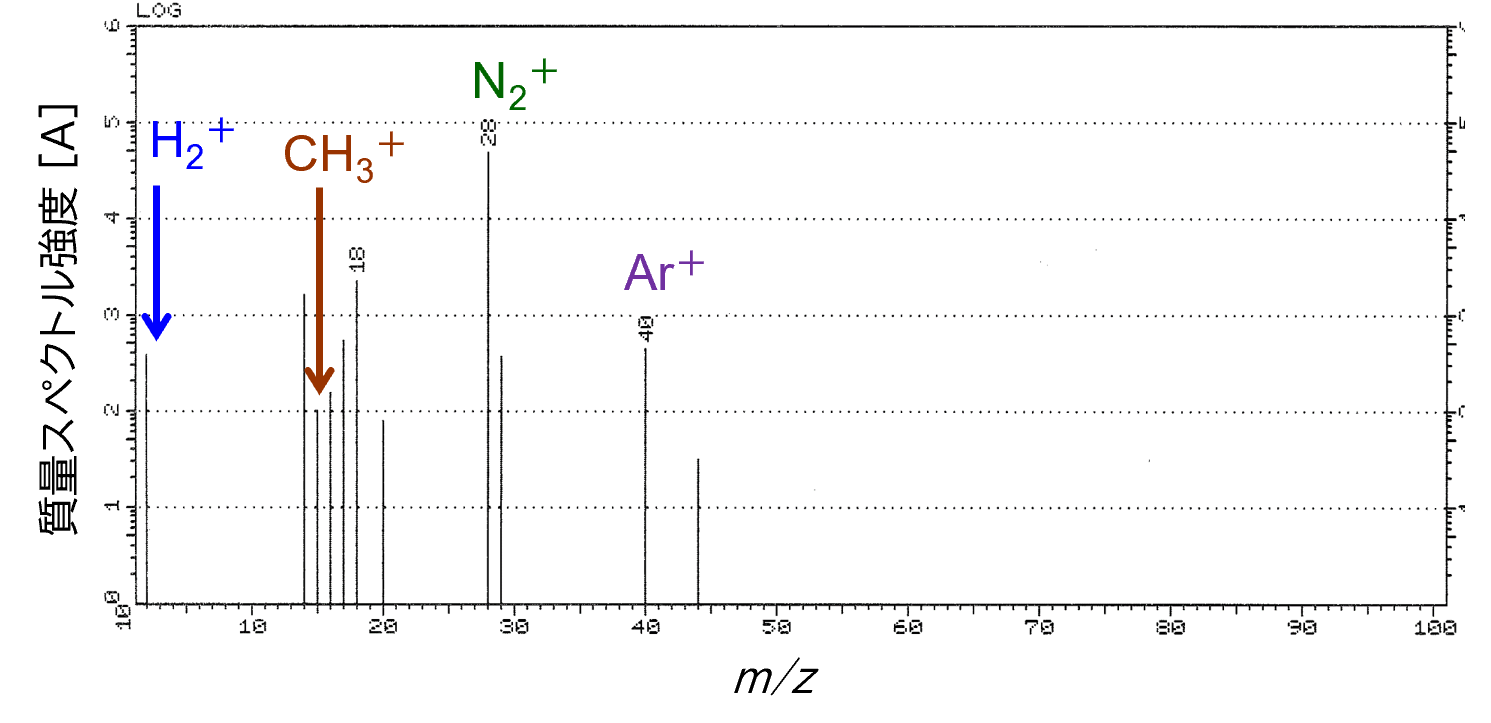

鋳鉄製の調理道具に発生したブローホールを分析した例です。透過X線試験により、ブローホールのサイズと位置を確認しました(図1)。3mmΦドリルで穿孔して、放出するガスを質量分析しました(図2) 。その結果、ブローホール内のガスは表1に示すような組成であり、また、ブローホール内のガスの量も定量できました。主成分はN2であり、1%程度のArも検出されたことから空気の可能性があります。

ブローホールの透過X線像

ブローホール内ガスの質量スペクトル

ブローホール内ガスの成分組成

表1 ブローホール内ガスの成分組成

| 質量数(成分) | スペクトル積算強度比[%] |

|---|---|

| m/z 2 (H2) | 1 |

| m/z 15 (CH3、メタンのフラグメント) | <1 |

| m/z 28 (N2) | 98 |

| m/z 40 (Ar) | 1 |

| 上記成分の概算ガス量合計 | 7×10-5 [mL] |

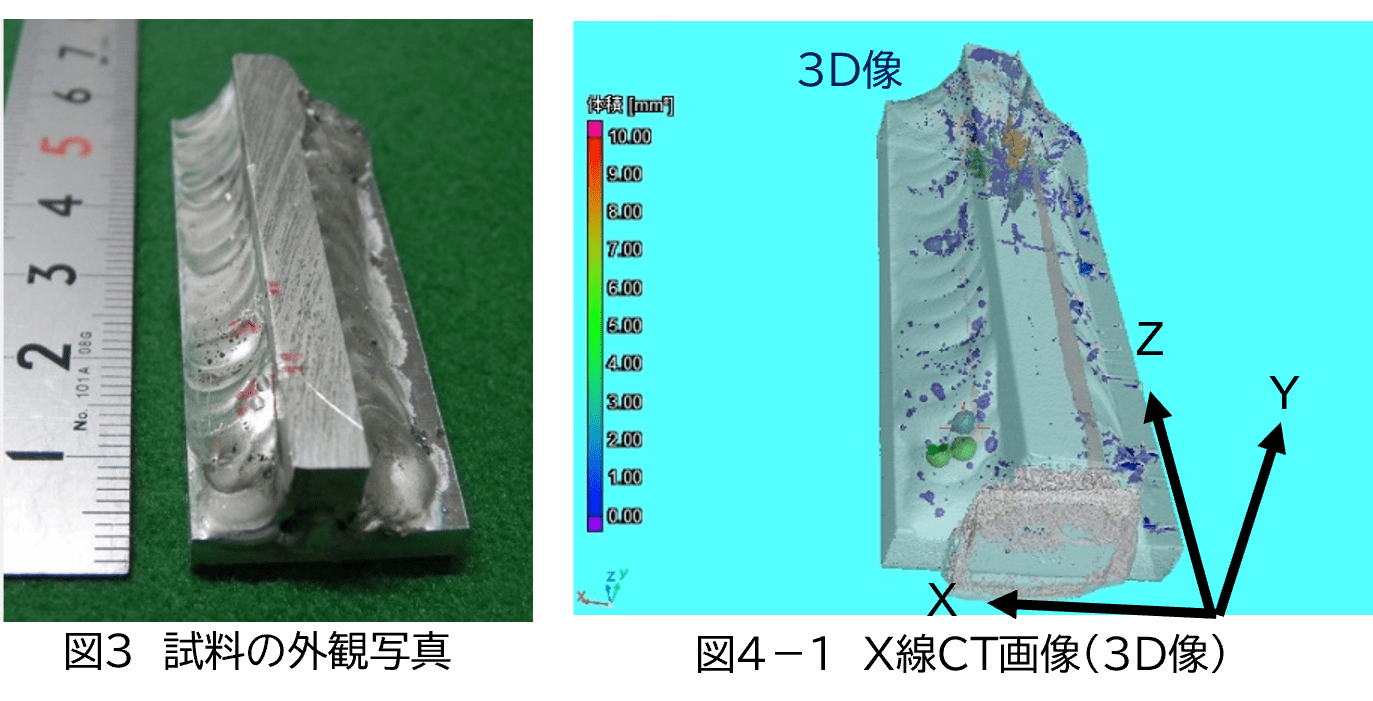

事例2; アルミニウム合金材レーザ溶接継手の溶接部ブローホール

調査試料

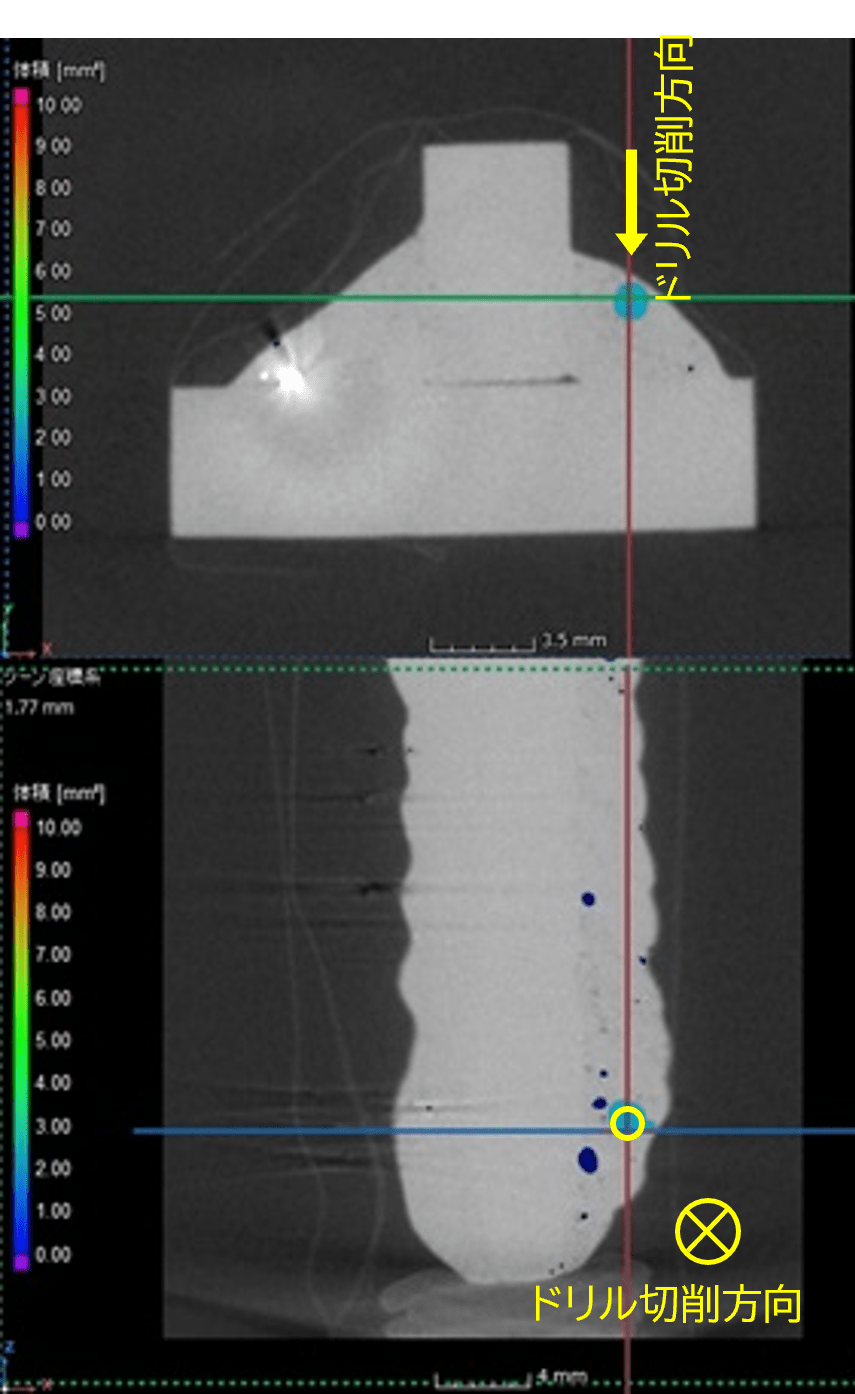

X線CT断層像

図3に示すようなアルミニウム合金製レーザ溶接継手のブローホールの分析例です。X線CT撮影を行ったところ、溶接部に多数のブローホールが認められました。図4-1に示すX線CT撮影で得られた3D像内にブローホール部分を大きさに応じて色別で示しました。図4-2はX線CT断層像の一例です。これらの X線CT撮影結果を元に、ブローホールが認められた位置を1mmφドリルでドリル切削、ガス分析を実施しました。

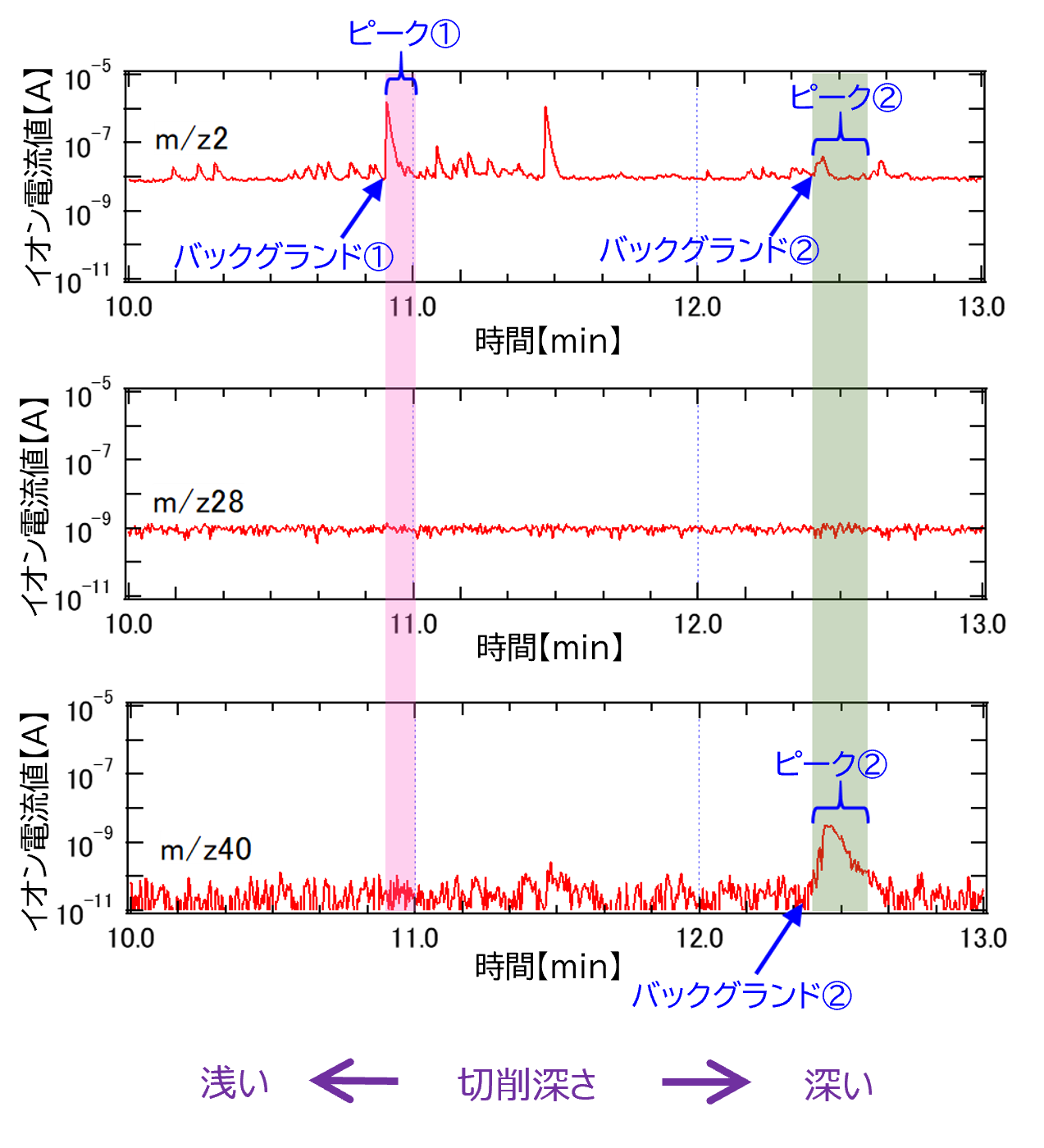

切削によるガス放出の変化例

図5はm/z 2、m/z 28およびm/z 40のイオン電流値[A]の時間変化を示した図です。横軸は時間[min]でドリル切削の深さに相当します。おおよその深さは分析装置のドリル送りの目盛りから読み取ることができます(材料により読み取り不可の場合もあります)。縦軸の電流はガスの圧力に比例する値です。電流値が急激に増加したところでブローホールからガスが放出されたことが分かります。異なる時間(深さ)で複数のピークが確認されました。それぞれ異なるブローホールのガスが検出されたと推定されます。ピーク1とピーク2を選び、それぞれ解析しました。

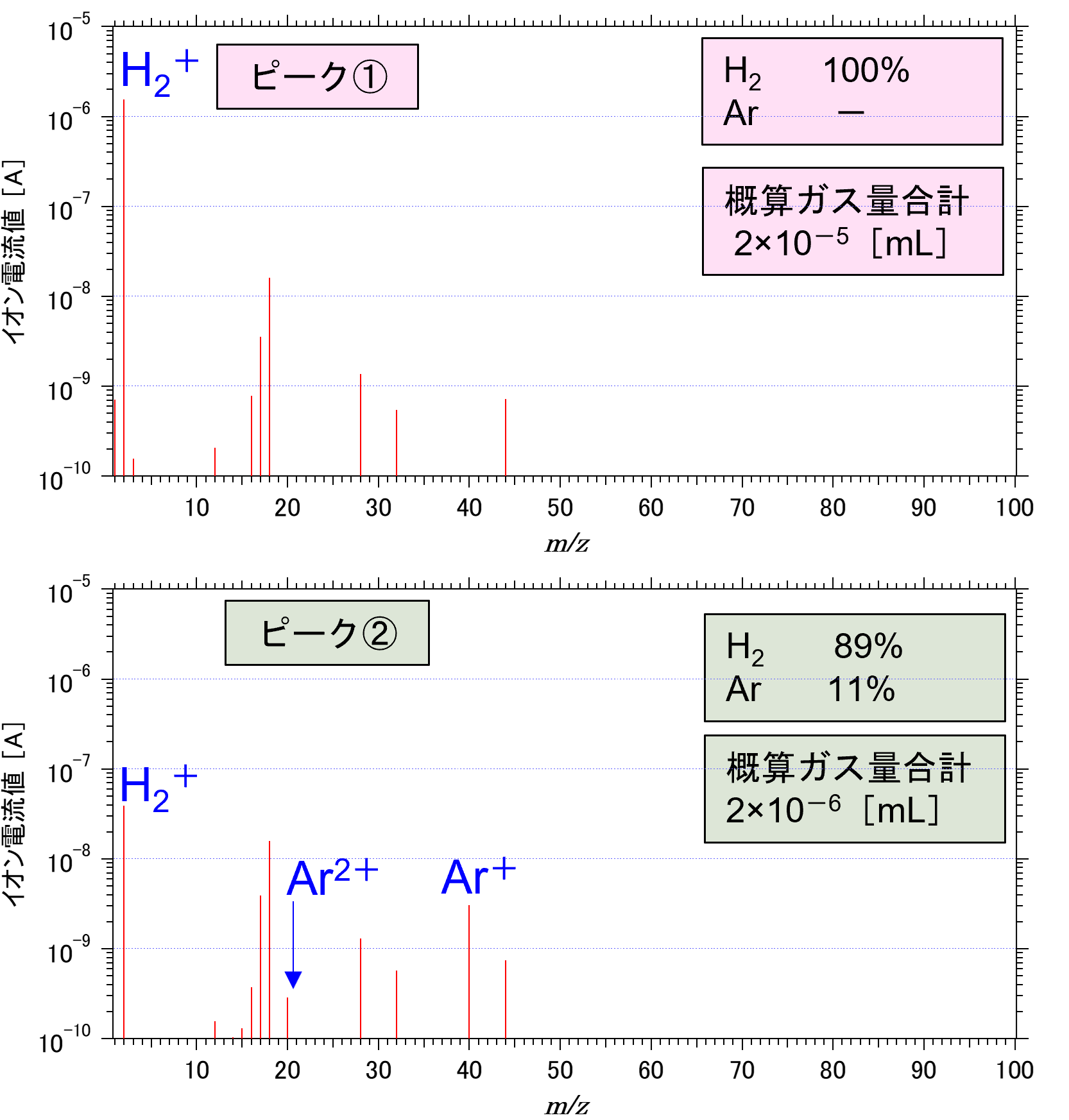

ガス種とガス成分比率の評価例

図6にガス放出時(ピーク1、ピーク2のピークトップ)の質量スペクトルを示しました。横軸はm/zで検出質量範囲(m/z 1~100)を等間隔で示しています。検出されているm/z 2:H2、 m/z 16, 17, 18:H2O、 m/z 28:CO、 m/z 32:O2およびm/z 44:CO2は装置内の残留ガス成分です。ガス放出のピークの直前をそのピークのバックグランドとして、装置内の残留ガスに相当する電流値を差し引きピークの積算強度から成分比率を算出しました。その結果ピーク1はH2が100%でした。

一方、ピーク2ではH2以外にArが検出されました。 m/z 20はArの二価イオン(Ar2+、m/z =40/2)です。

これらの結果から、例えば、アルミニウムに吸蔵された水素が欠陥を生じたもの、または材料内で拡散し溶接施工時に形成されたブローホール内に捕捉された水素を検出したと推定されます。一方、アルゴンは溶接で使用した不活性ガスが材料内に巻き込まれたと推定されます。