リチウムイオン電池の熱安定性評価(熱分析の適用)

RSM-2506

リチウムイオン電池の熱安定性評価とは

リチウムイオン電池の正極材では、充電・放電中の化学反応による発熱/吸熱で温度が変化し、電池の熱安定性も変化します。一般的に、初期状態でのこの熱安定性は良好ですが、劣化が進むと充電/放電状態で共に熱安定性が悪くなります。発熱の有無を確認することによって正極材の劣化度合を評価することができ、これを熱的安定性の評価と言います。

正極材の劣化度合を直接検出する熱分析手法としてDSC(示差走査熱量計)が使われます。また、TG-DTA/MS(熱重量―示差熱/質量分析計)を用いると、熱反応時の重量変化を確認するだけではなく、同時に発生する微量ガスの成分分析も可能となります。これら複数の分析を併用する事で、リチウムイオン電池の熱安定性と現象を把握する事ができます。

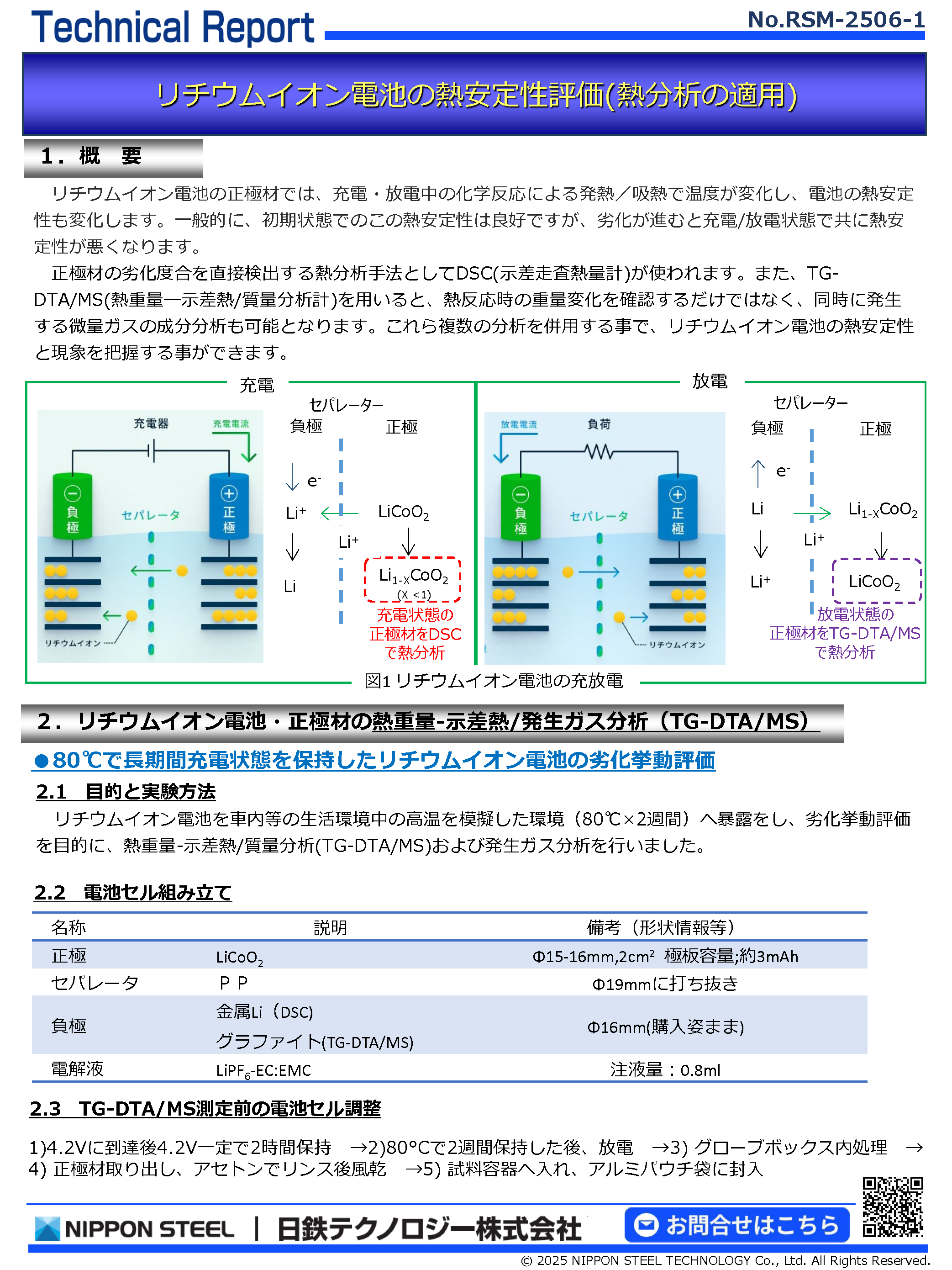

リチウムイオン電池の充放電時の化学反応と熱分析の適用

リチウムイオン電池は、充電時にリチウムイオンがセパレータを介して負極側に移動します。その際、正極材を構成するLiCoO2からLiイオンが減少して不安定な状態となり、O2(酸素)を放出します。このO2と電解液が反応して発熱すると考えられています。

一方、重量変化(重量減少)の測定によって、高温状態に放置された正極材は放電状態であっても正極材が変化(劣化)することが確認できます。重量測定と同時にガス分析を行い、発生ガス種やその量を評価することができることから、劣化挙動を詳細に評価することが可能です。

事例1;リチウムイオン電池(LiB)正極材の熱分析(DSC)

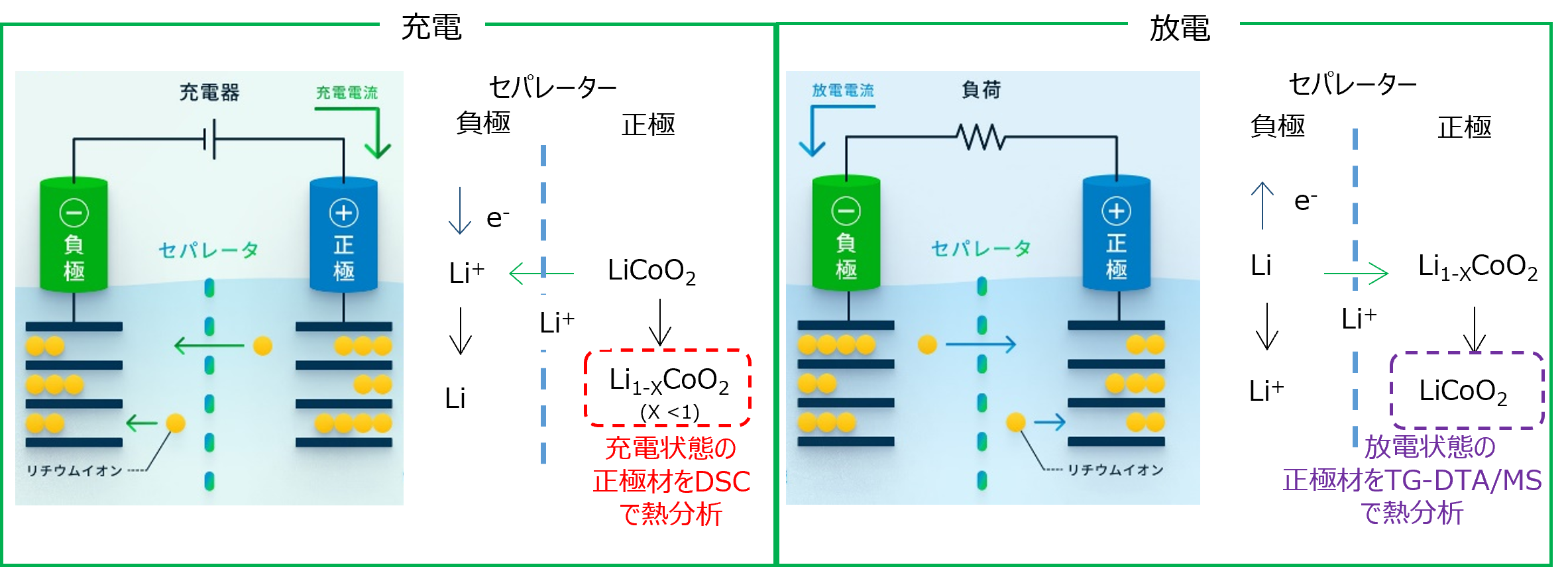

1.1 電池セルの調整

1)活性化処理を実施した後、充電;0.2C 0.6mAにて、4.2Vまで充電

2)4.2Vに到達したら4.2V一定で2時間保持グローブボックス内処理(Arフロー雰囲気)

3)正極材取り出し、正極材と電解液をDSC用耐圧容器へ設置する

※電池セルは露点-80°C以下のグローブボックス内で製作

・電池セルの構成

| 名称 | 成分 | 備考(形状情報等) |

| 正極 |

LiCoO2 |

Φ15-16mm,2cm2 |

| セパレータ |

PP |

Φ19mmに打ち抜き |

| 負極 |

金属Li(DSC) |

Φ16mm(購入姿まま) |

| 電解液 |

LiPF6-EC:EMC |

注液量:0.8ml |

・LIB正極材熱分析測定のセッティング

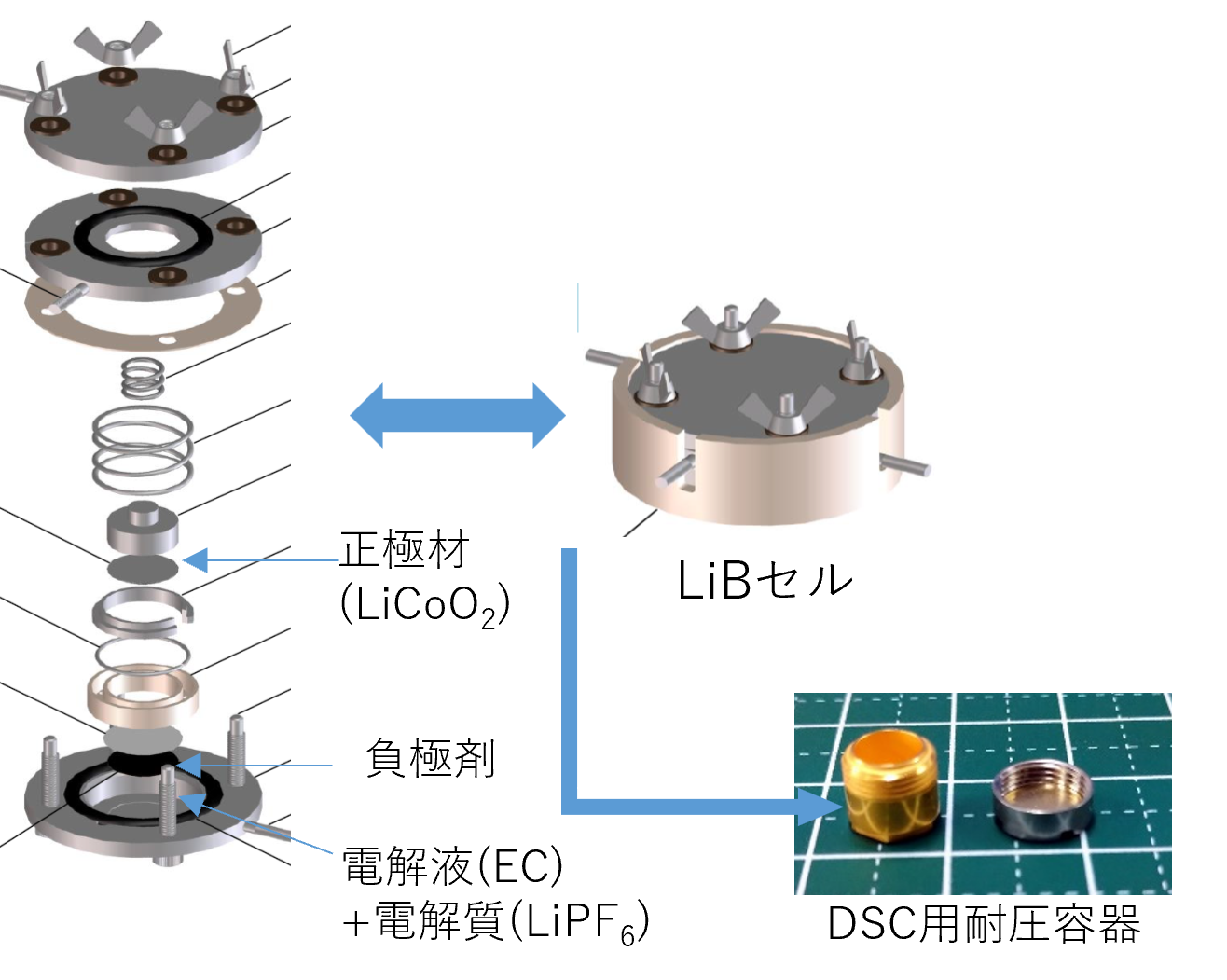

・正極材の電位(充電)測定

1.2 正極材のDSC測定結果(DSC曲線)

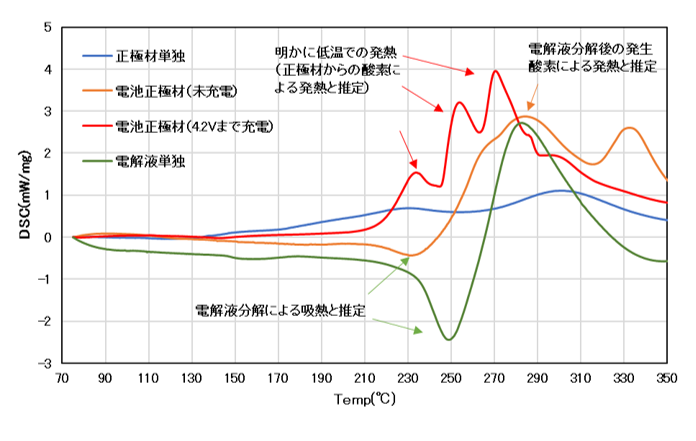

充電状態の異なる電池正極材、正極材、電解液のDSC測定結果を図3に示します。

図3に示す測定結果では次のことが読み取れます。

・充電状態の正極材(赤線)は、210°C付近より発熱開始。

・235°C,255°C,270°C付近に発熱ピークを検出。

・一方で、未充電の正極材(橙色)は250°C付近からの発熱反応のピーク形状は異なり、発熱挙動の違いが確認されました。

事例2;高温長期充電保持したリチウムイオン電池の劣化挙動評価(TG-DTA/MS)

2.1 目的と実験方法

リチウムイオン電池を車内等の生活環境中の高温を模擬した環境(80°C×2週間)へ暴露をし、劣化挙動評価を目的に、熱重量-示差熱/質量分析(TG-DTA/MS)および発生ガス分析を行いました。

2.2 電池セルの調整

1) 4.2Vに到達したら4.2V一定で2時間保持

2) 80°C×2週間保持した後、放電処理

3) グローブボックス内処理(Arフロー雰囲気)

4) 正極材取り出し、アセトンでリンス後、風乾処理

5) 試料容器へ入れ、アルミパウチ袋に封入

2.3 測定結果

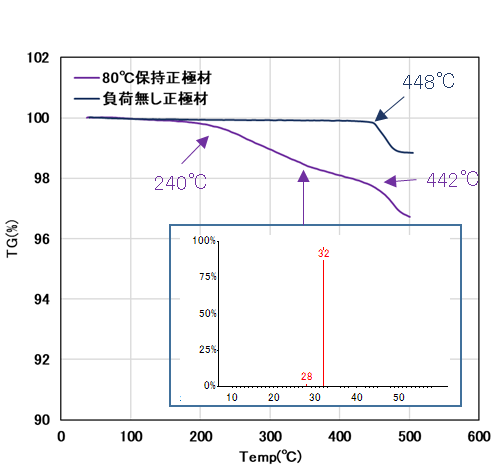

図4に、80°C保持の負荷あり/負荷無し 正極材についてのTG曲線を示します。

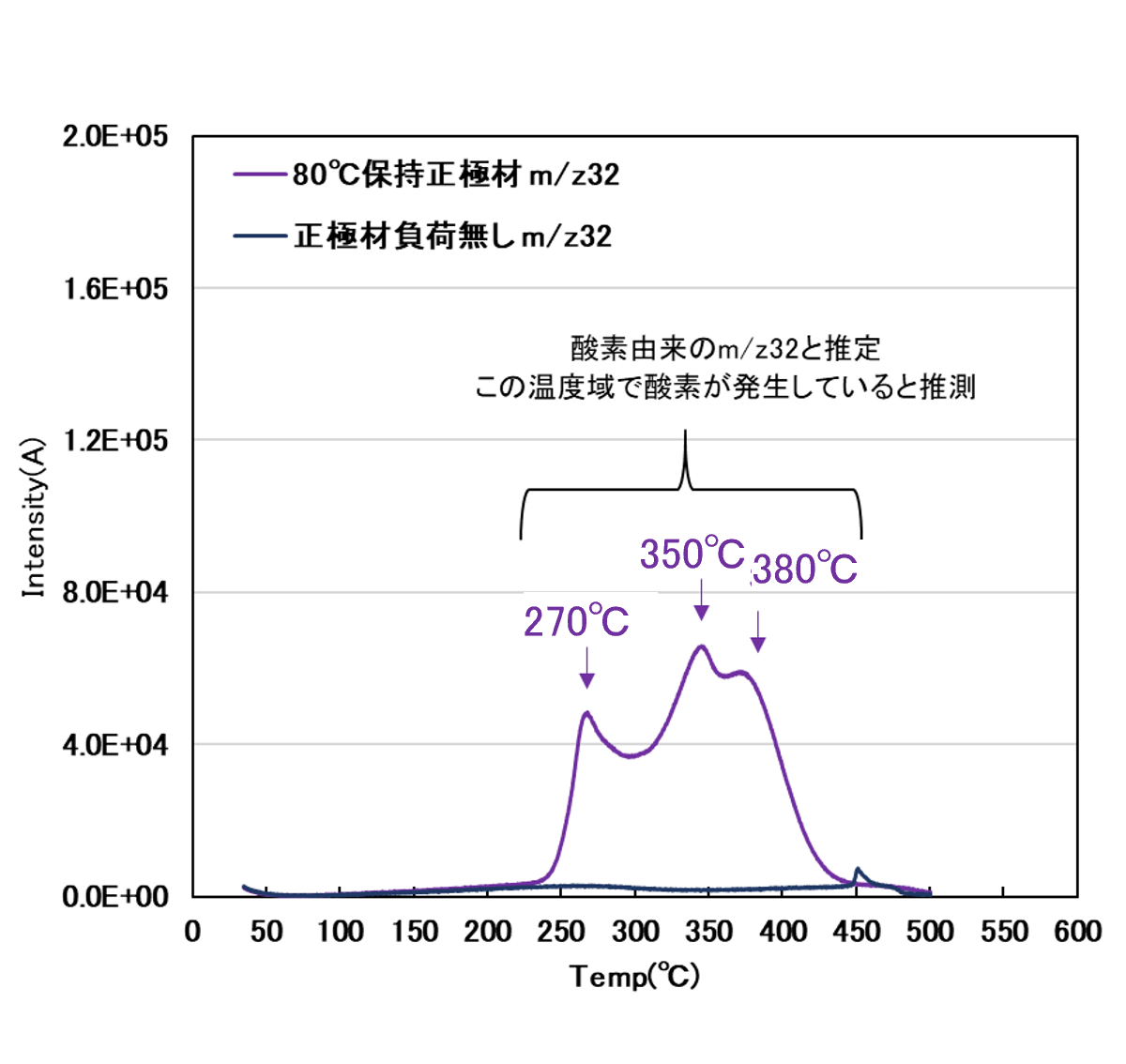

図5に、同試料についての発生ガス分析の測定結果を示します(データはm/z32のマススペクトルを掲載)。

図4,5に示す測定結果では次のことが読み取れます。

・無処理の正極材は450°C付近まで安定であるが、80°C ×2週間暴露された正極材は放電状態にも関わらず、240°C付近から重量が減少しはじめ、それと同時に酸素ガスが発生(図5の質量数32のマスクロマトグラム参照)。

・充電状態で高温環境に晒された電池は放電後も不安定な状態に変化している。

発熱挙動においては、下式1,2に示す化学反応が推定されます。このように発熱有無により、正極材の劣化程度が判断することができます。

Li1-XCoO2 (Heat) → Li1-XCoOY + zO2 (Y<2)・・・ (式1)

O2 + EC, EMC→ CO, CO2 + H2O ΔH = -X kJ ・・・ (式2)

まとめ

リチウムイオン電池の容量低下や、安全性の低下は様々な要因で引き起こされる事が判ってきています。熱分析はリチウムイオン電池の熱安定性を評価するのに有効な方法ですが、複数の分析を実施する事でより詳細な調査をする事が可能です。

本紙面は、熱分析と発生ガス同時分析の併用例を記載しましたが、それ以外に物理分析、化学分析を併用する事で不具合原因調査、開発支援に最適なソリューションをご提供する事ができます。