リチウムイオン電池など電池解体調査

リチウムイオン電池など電池解体調査とは

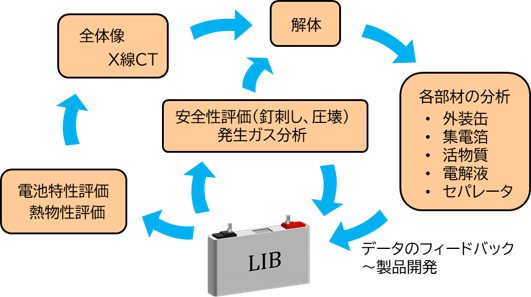

二次電池の性能に優劣をもたらす要因を調査・解析するために電池を解体します。解体前後に得られた各種分析結果を比較することで要因を推定します。

二次電池の性能および材料調査解析の流れ

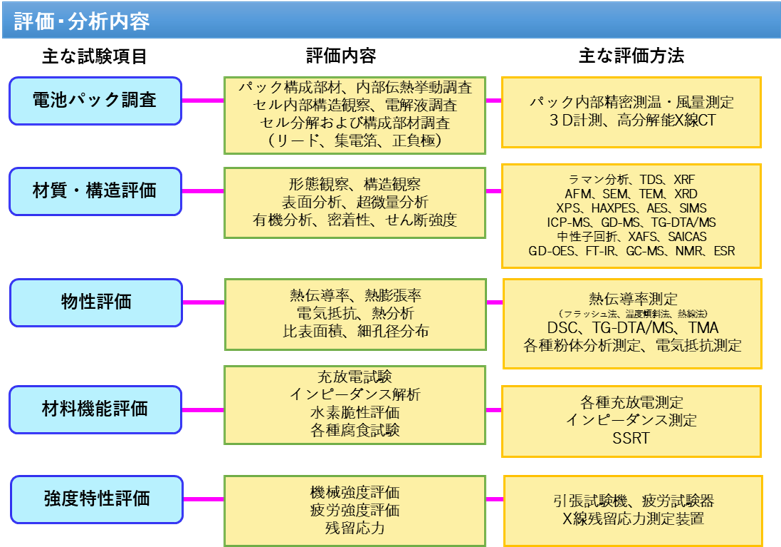

電池解析調査メニュー

リチウムイオン電池など電池解体調査の事例

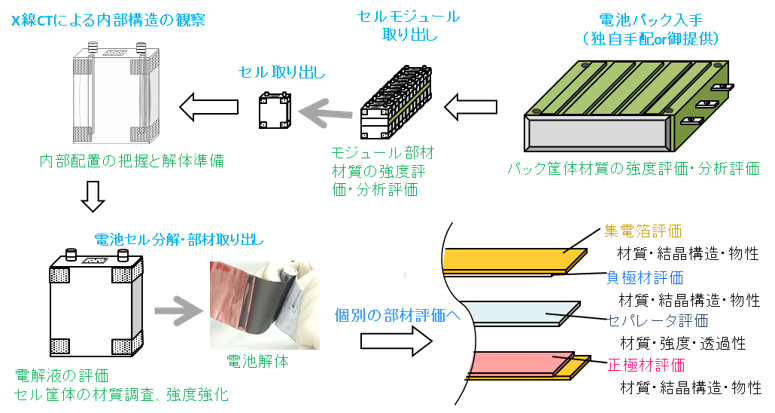

事例1;電池および構成部材の調査・分析

電池を解体し、電池およびその構成部材の構造、物性、化学状態を調査・分析します

解体調査フローと主な調査内容

適用分野

民生用電池、車載用電池、試験開発用電池の調査

- 電池内使用部材およびその分析 ・使用前後の材料腐食調査・解析

- 電気化学試験後の電解液溶出元素、析出元素の微量分析

調査対象物と評価項目

充電状態30%未満の電池、危険物・毒物を含まない電池

詳細は別途ご相談ください

| 対象物 | 評価項目 | 装置・手法 | |

| 負極/正極 | 活物質 | 化学組成、結晶構造、形態 熱的性質、密着性 | XPS、TEM、AES、SEM、XAFS Raman、TG-DTA、DSC、SPM、SAICAS |

| 導電剤 | 結晶構造、結晶性 | XRD、TEM、Raman、SPM | |

| バインダー | 化学構造、含有量 | FT-IR、GC-MS、XPS、SPM | |

| SEI | 化学構造、性状 | XPS、AES、HAXPES、SPM TOF-SIMS、TEM、SEM、GD-OES | |

| セパレータ | 構成材料 | 構造、細孔分布、熱的性質 | SEM、FT-IR、GC-MS、SPM 水銀圧入法、TG-DTA、DSC、TMA |

| 集電材 | 箔帯 | 耐食性、導電性 | 電気化学評価、XPS、AES、GD-OES |

| リード電極 | 箔帯 | 強度、耐食性、溶接性 | 強度試験、腐食試験、接合試験 |

| 電解液 | 電解質、溶媒 | 化学構造、組成 | GC-MS、NMR FT-IR、ICP |

| 筐体 | セル | 強度、耐食性 | 強度試験、腐食試験 |

| パック | 強度、耐食性 | 強度試験、腐食試験 | |

| 電池全体 | 内部性状 | X線CT |

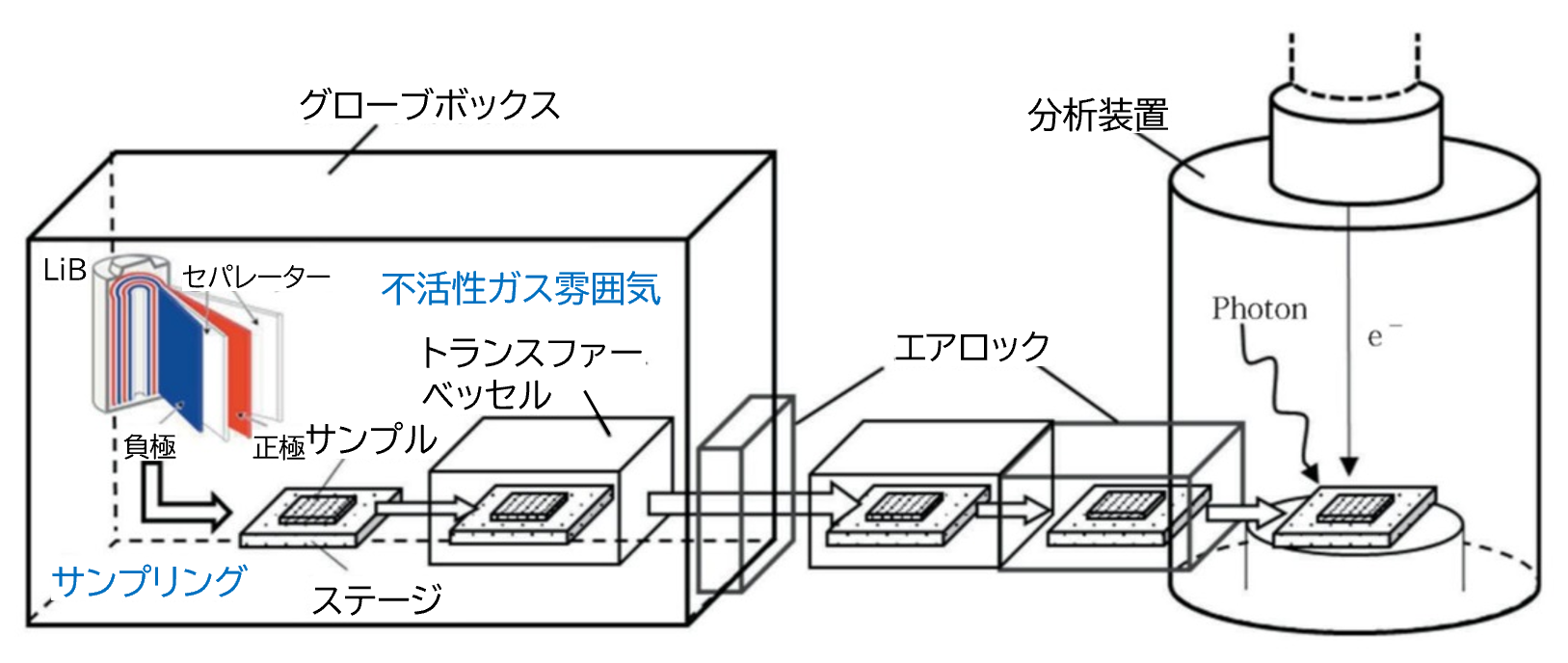

事例2;大気非暴露分析

グローブボックス内で充放電前後のリチウムイオン電池から部材を取り出し、大気非暴露で分析し、反応生成物を定性・定量分析します。

分析手法:XPS、AES、GDS、XRD、EDS、TOF-SIMS、ラマン、ESR、DSC

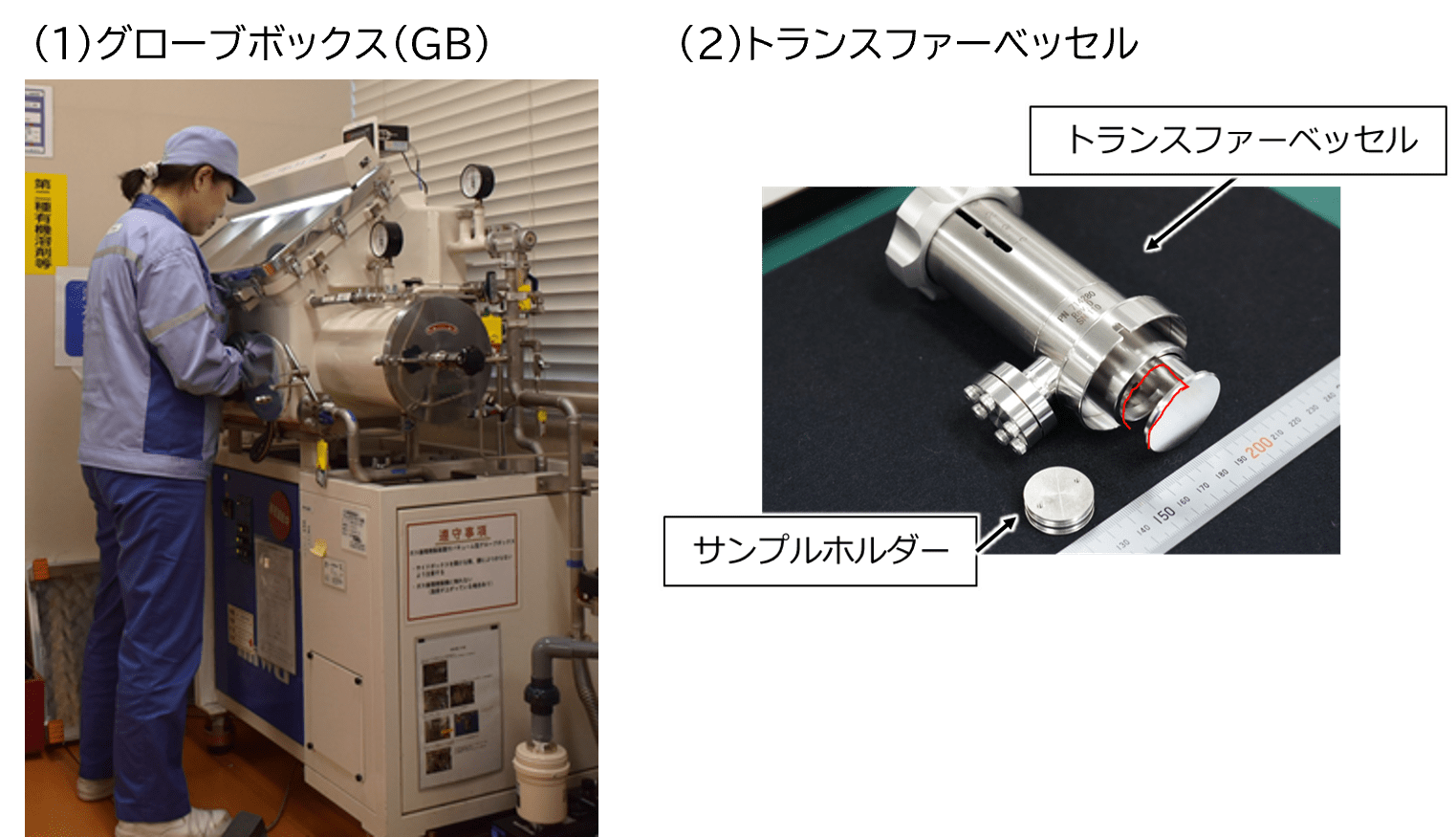

(1)大気非曝露作業/測定に用いる設備

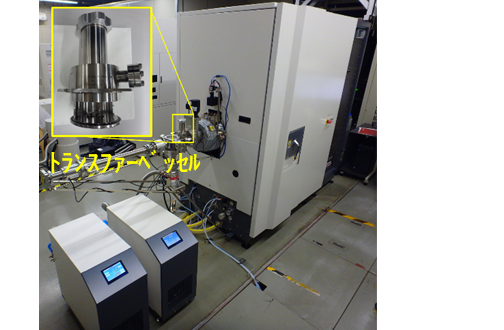

グローブボックス等の不活性ガス環境中にて試料調製後、トランスファーベッセルに装填し、真空装置内で開封します。

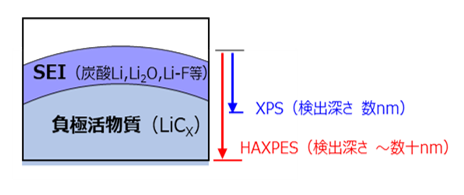

●大気非暴露を前提とした電池材料のサンプリング→評価分析の概念図

●大気非曝露設備の外観;グローブボックスとトランスファーベッセル

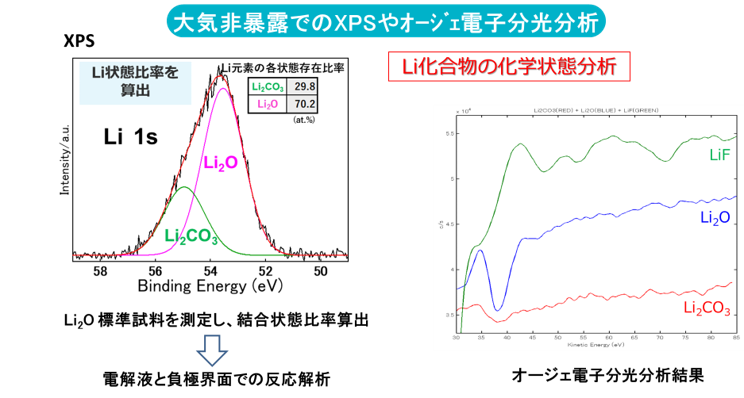

(2)大気非暴露表面分析(XPS,AES)

大気非暴露でのサンプリング、分析装置内への導入によって、酸素や水分に侵されていない電池材料の表面分析が可能です。

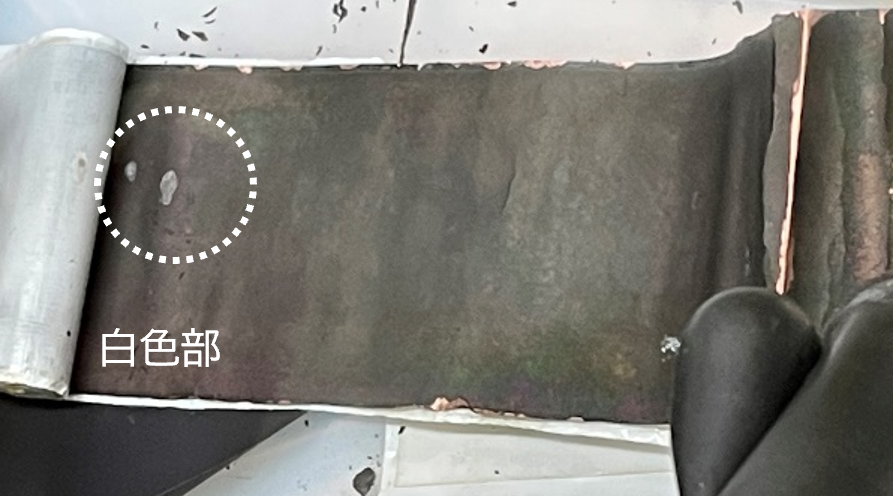

●付着物/生成物の分析調査

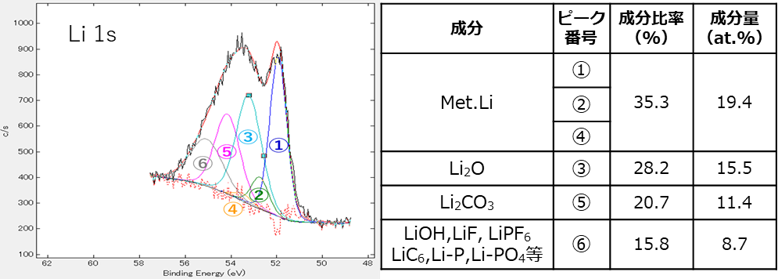

電池の劣化原因となる負極析出金属Liについて、存在の確認や付着量の試料間比較なども可能です。

負極表面の白色部について、XPSによりLiピークの状態分離評価を行った結果、下図のように表層に金属Liが約20at%存在することが確認されました。

(3)大気非暴露表面分析(HAXPES)

大気非暴露雰囲気で電極材料のHAXPESを実施します。当社ではCrX線源のラボ型HAXPESを保有しており、XPSよりも深い検出深さの化合物情報を得る事ができます。

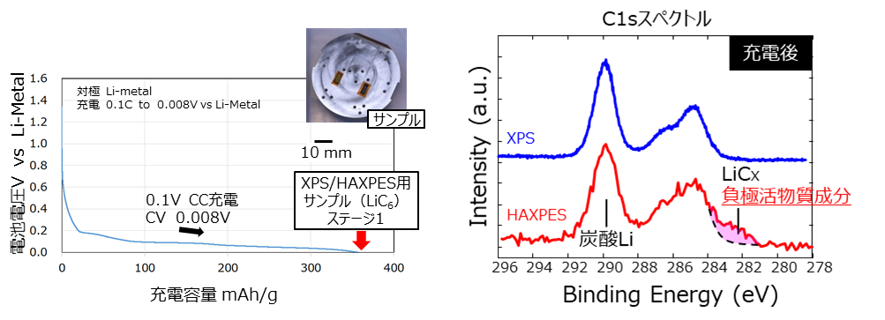

● 充電後グラファイト負極表面の断面イメージ

下図のように、XPSではSEI膜のみをとらえ、HAXPESでSEI膜越しにステージ1(LiC6)の活物質からLiCXのピークを検出しました。

● HAXPESの外観(トランスファーベッセル付帯)

Cr線源のラボ型HAXPESでは非破壊でSEI膜の状態や、SEI層/負極活物質界面状態の解析が可能です。

Spring_8での放射光HAXPESを用いた受託分析も実施しています。

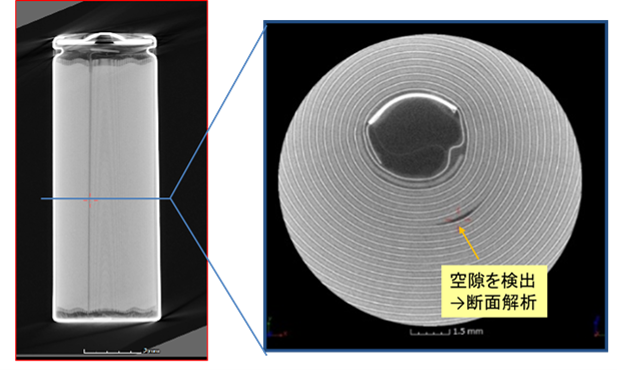

事例3;電池内部非破壊観察(マイクロフォーカスX線CT)

非破壊で密封された電池のまま、内部の構造を確認することができます。電池の解体調査前の内部構造の確認やマクロな劣化調査に活用可能です。

・円筒電池の断面撮影例

使用したマイクロフォーカスX線CTの装置仕様

- X線出力: ~300kV、電流値:500μA(最大)

- 測定物: 最大外形寸法 Φ300×300mm、5kg以下

- 最小分解能: 4μm

- 最大透過厚み: アルミニウム:180mm 鉄:30mm

- 画像の種類: 透視画像、二次元CT画像、三次元CT画像、MPR画像

- 観察事例: 内部欠陥検出、肉厚測定、三次元計測、形状比較、角型セル構造

当社保有装置は高出力であるため、各金属の透過厚みに特長を有します。

最大透過厚みは、アルミニウム:180mm、鉄:30mm。

これにより、角型セル電池の内部構造の確認が可能となります。

マイクロフォーカスX線CTの適用分野

電子部品、電子機器の内部構造観察

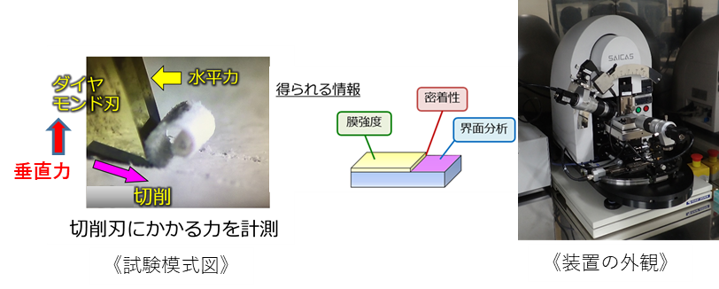

事例4;電極材強度・密着性の評価(表面界面切削解析装置SAICAS)

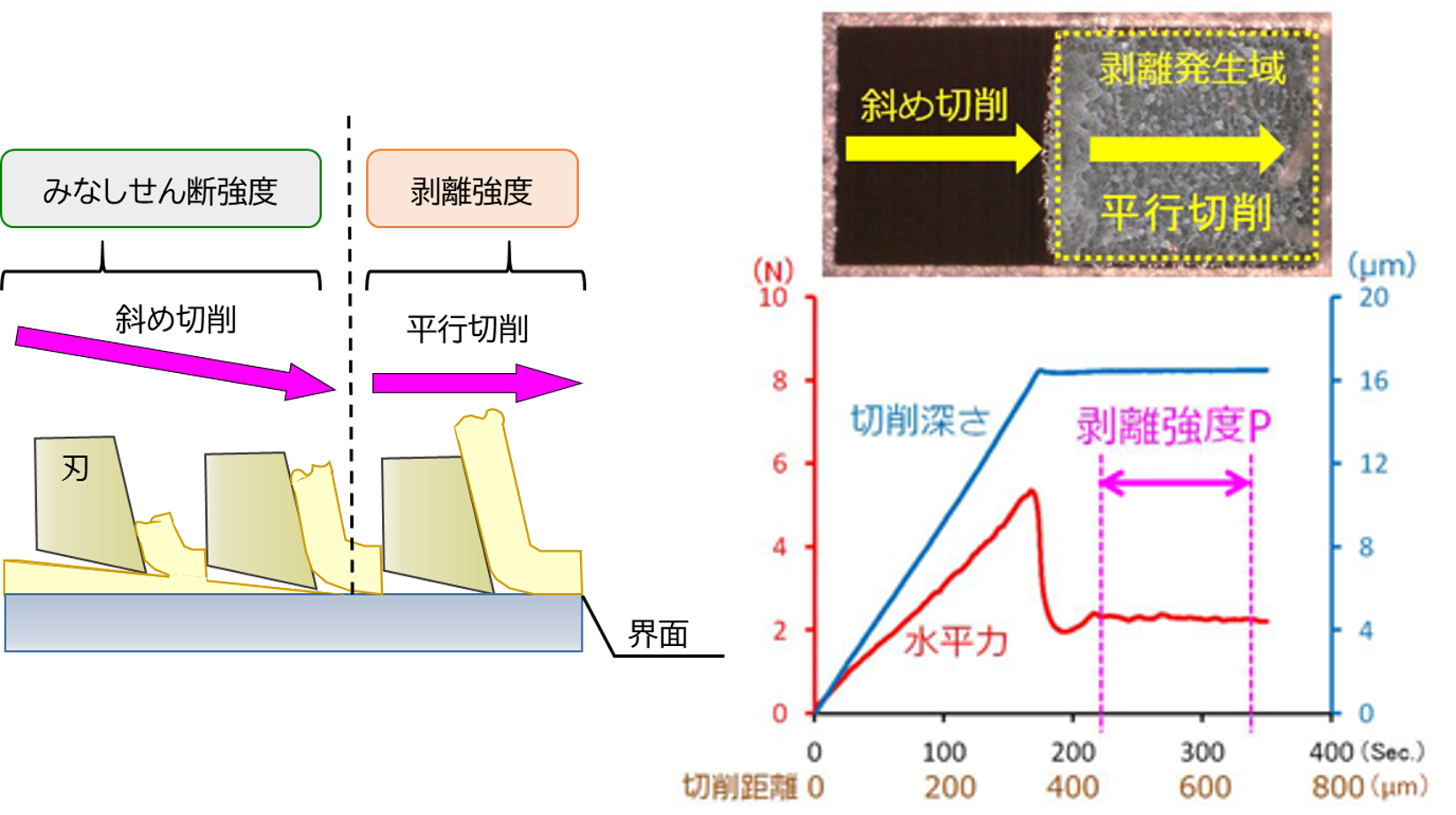

刃にかかる力が計測できることを応用し、材料のせん断強度(硬さ評価)や界面の剥離強度(密着性評価)が実施可能です。これらを応用し、切削強度測定による電極材成分分布評価なども実施しています。

当社ではドライブース内に設置していることから、電解液浸漬状態での測定や、S系含む全固体LIBの評価にも対応可能です。さらに、電極材深さに対応した切片採取、分析面出しなども実施可能です。

使用装置と試験模式図

*SAICASを用いた試料表面の斜め切削加工(ダイヤモンド刃使用0.3~1mm幅)

SAICASによる皮膜の剥離強度測定例を示します。斜め切削時の刃の水平力からみなしせん断強度(膜強度・硬さ)を、剥離後水平切削時の水平力から剥離強度(P)を算出することができ、試料間の数値比較が可能です。

試験結果の例

電極材強度・密着性の評価の適用分野

電池電極材の強度・密着性の定量化、電極合材成分分布評価

電極材強度・密着性評価の測定仕様

- 測定環境 大気、低露点雰囲気(ドライブース)、S系含む全固体LIB対応環境

- 表面の機械的性質の計測

接着性⇒剥離強度(kN/m)、膜強度⇒せん断強度(MPa) - 斜め切削による界面分析面出し⇒各種表面分析へ

- 各深さ切片採取⇒各種分析実施 (切片採取オプション搭載)

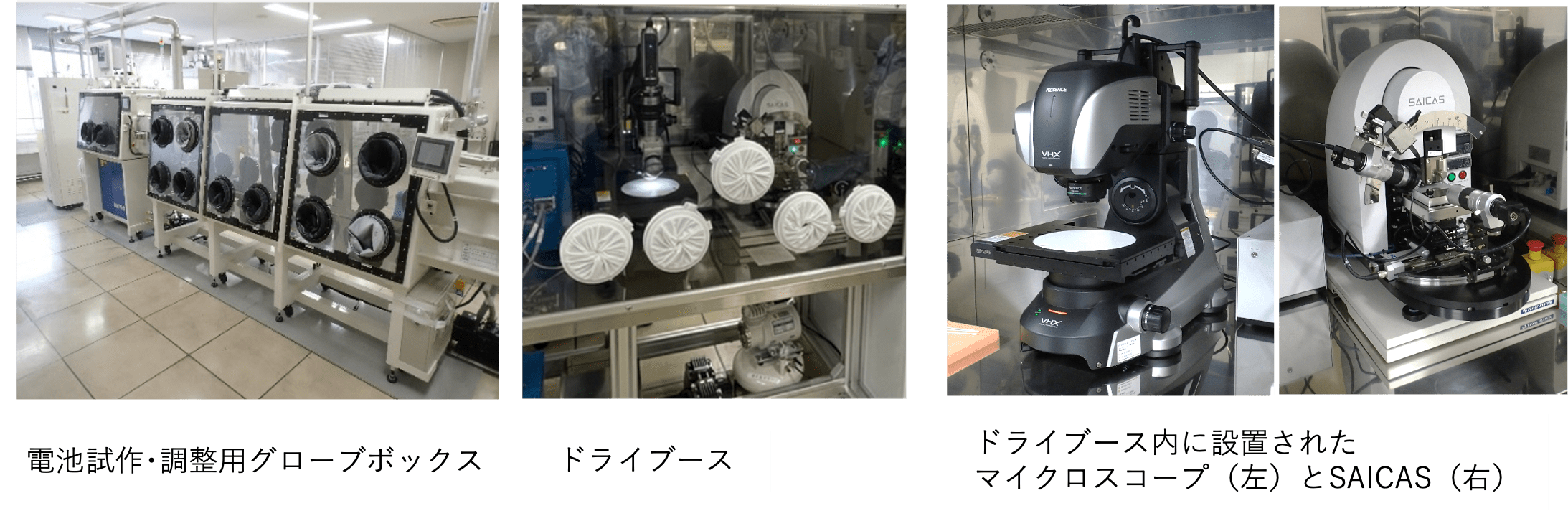

事例5;リチウム電池材料取り扱い(高純度Arグローブボックス、ドライブース)

リチウムイオン電池の中の部材は、空気中の水蒸気に触れると性能が劣化したり、特に硫化物型の全固体電池の場合は、電解質の硫化物は化学反応を起こし、有毒な硫化水素を発生します。そのため試作を含めた取扱いは基本的に、アルゴンガスを封入し露点を-80°C (湿度0.01%)以下に維持したグローブボックスの中で行います。

表面界面切削解析装置SAICASによる電池材料の切削や、各種分析や物性測定用の試料調整も同様の理由で、極低露点としたドライブースの中で行います。

リチウム電池材料の大気非曝露作業/測定に用いる設備

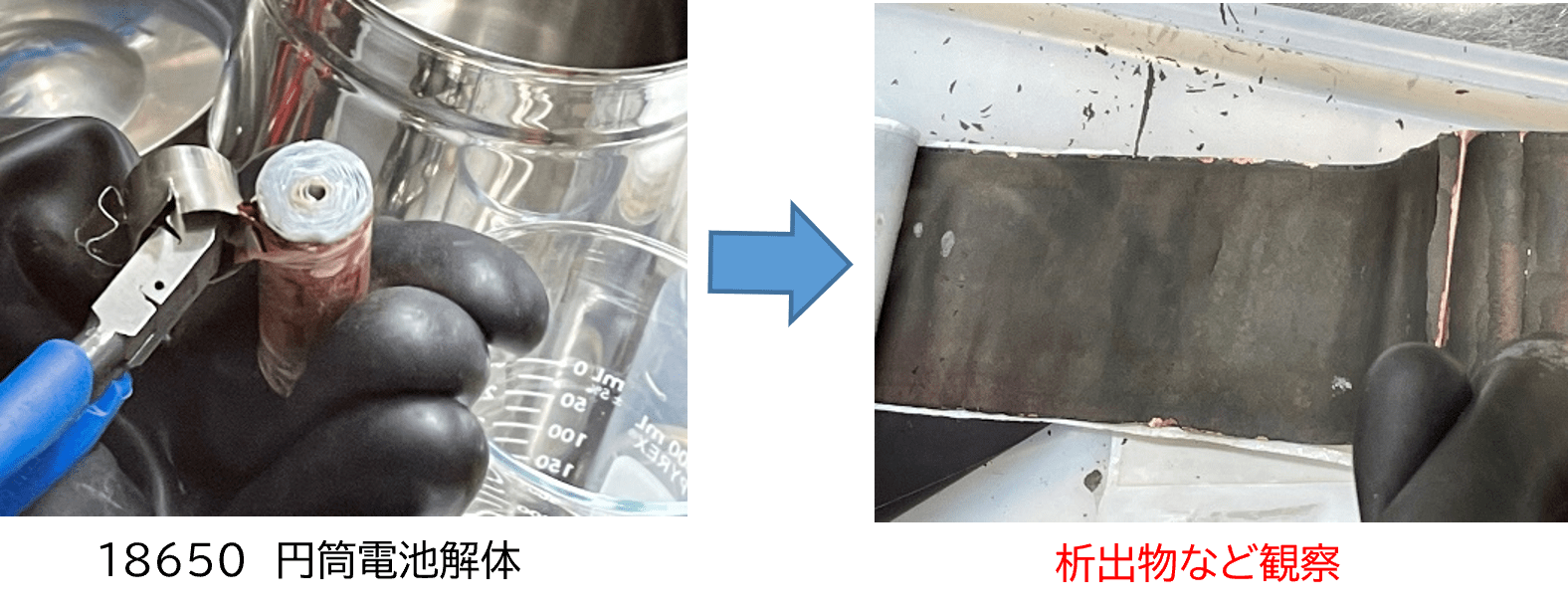

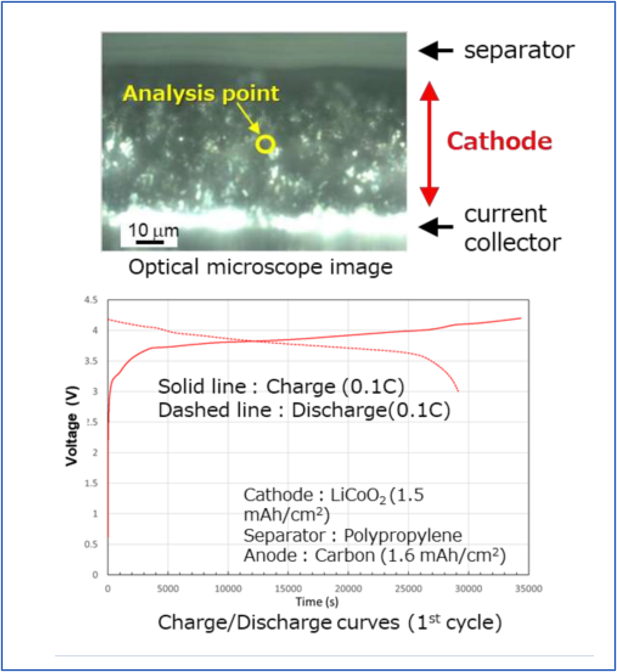

事例6;円筒電池解体分析

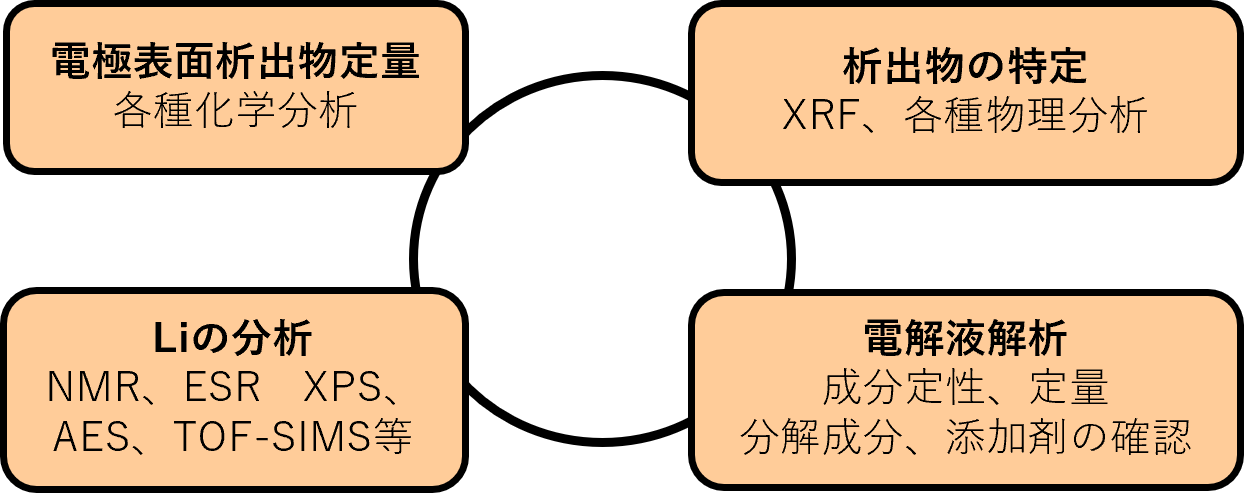

劣化電池解体後各種分析・評価を実施いたします。電解液を採取し、有機分析機器(GC-MS,IC)を用いた電解液の成分分析や劣化成分の調査を実施します。また、ICPなどの化学分析から定量値も算出可能です。電極からの溶出成分の調査なども可能です。

解体分析での評価内容例

解体作業の例

採取物の分析調査例

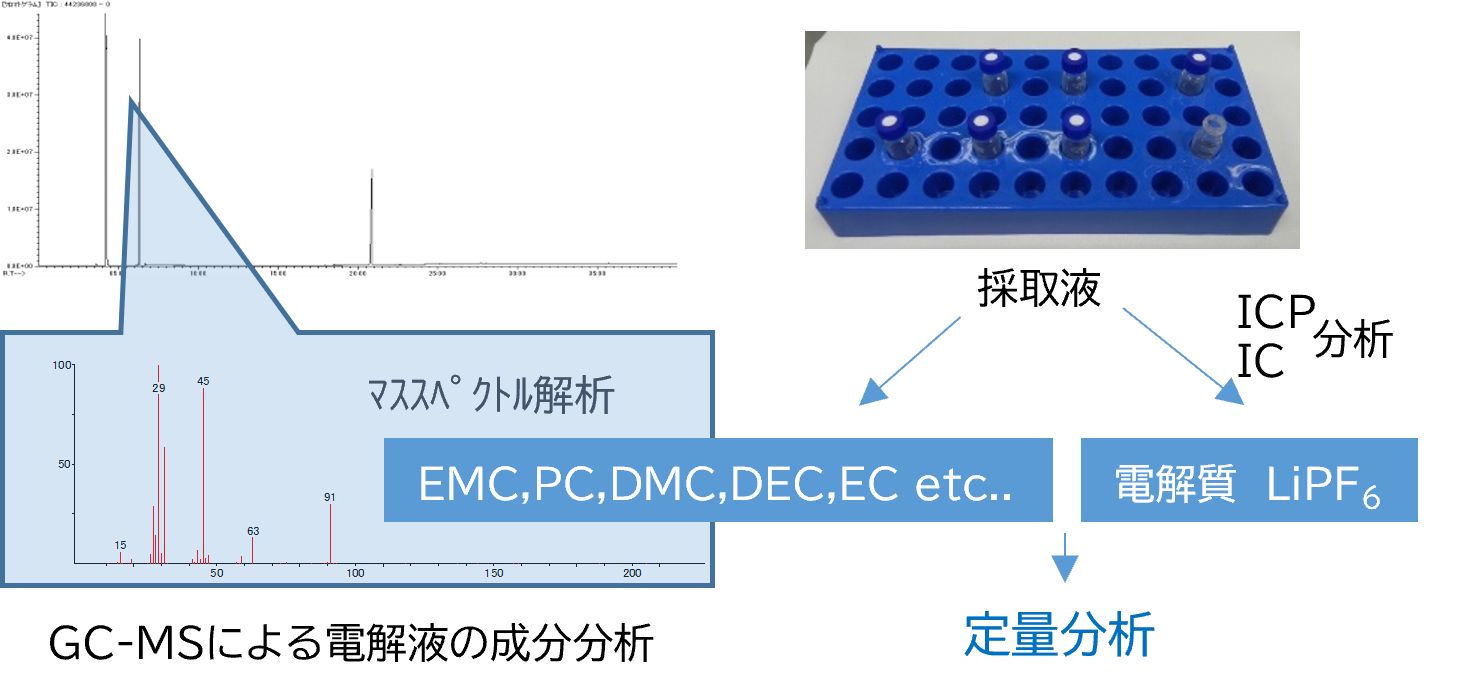

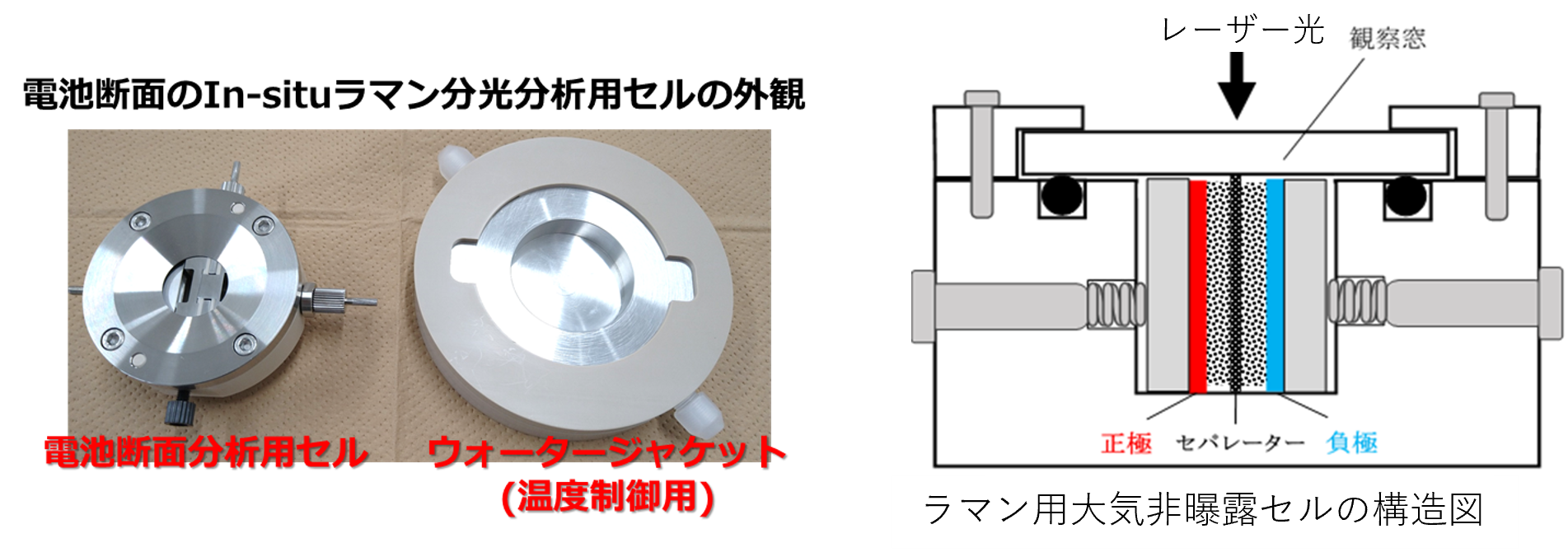

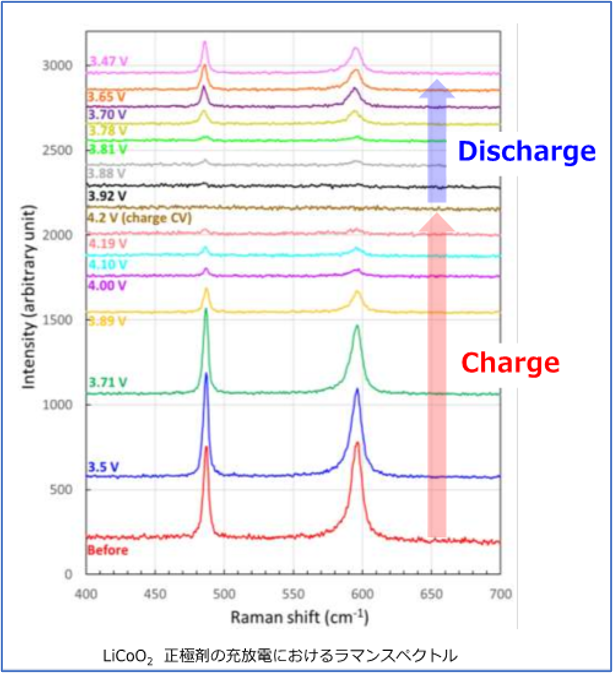

事例7; In-situラマン分光分析(現在技術開発中)

ラマン分光分析では透明窓を有する密閉容器内の試料でも分析可能です。この特徴を生かして、窓材を有する密閉容器内の電池材料についても、充放電試験中の構造変化をリアルタイムで追跡することができます。また、当社保有のセルは電極断面、および表面の分析に対応しているとともに、セル内部の温度制御も可能となっています。下図のように、セル内で充放電試験を実施しながら正極断面におけるLiCoO2のラマンスペクトル変化を評価することができます。

装置の構造

測定例

参考技術資料

- RSM-2601 第一原理計算によるXAFSスペクトル解析(リチウムイオン電池正極材への適用)

- RSM-2501 化学的手法によるリチウムイオン電池の解体評価

- RSM-2406 電極の導電助剤アセチレンブラックのTG-DTAおよびESR分析~リチウムイオン二次電池材料評価~

- RSM-2305 電極材料の化学分析(リチウムイオン電池)

- STM-2303 LiB用電解液中の水分定量

- STM-2304 電解液の組成元素分析(有機溶媒直接導入-ICP法)

- RSM-2301 ドライ環境中SAICASによる電極材の密着性評価・剥離回収

- TSU-1403 リチウムイオン二次電池の安全性試験時発生ガス分析

- TSU-2102 二次電池の各種解析評価事例のご紹介