衝突・成形解析

衝突・成形解析とは

衝突・落下などの衝撃を伴う現象や、板成形・鍛造成形などの製品設計プロセスにおける極度の構造非線形性を持つ問題のような、短時間において過大な負荷をうける構造物の時刻歴状態変化をコンピュータ上でシュミレーションを行い予測し、評価します。解析における考え方は次の通りです。

弾性体の衝突で変形体内に応力波が発生し、変形体物性で決まる速度で内部を伝播するとしたとき、この応力波は変形体の一端が衝突したという情報を周りに 伝える役割を果たします。このような概念を用いた伝播速度を剛体が加えた力積と変形体の運動量変化の関係から求める解析が衝突・成形解析です。

衝突・成形解析事例の特徴

衝突解析では、主に自動車の衝突安全性の確認や製品性能の向上を目的として、製品がどのように変形するのか、どこに高いひずみ・応力が出ているのかを考察し、対策を考えながら、軽量で低コストの構造をお客様に提案することができます。

成形解析では、成形工程を再現し、シミュレーション上で製品の割れ・シワ・スプリングバック等を予測します。また、冷間材だけではなく、ホットスタンプ材の成形シミュレーションも可能です。

衝突・成形解析事例の適用分野

- 自動車衝突

- 家電落下衝撃

- 薄板成形

- 鋼管成形

- 鍛造成形

- スプリングバック対策

構造・伝熱解析ツール

- 解析ソルバー:LS-DYNA

衝突・成形解析事例の事例

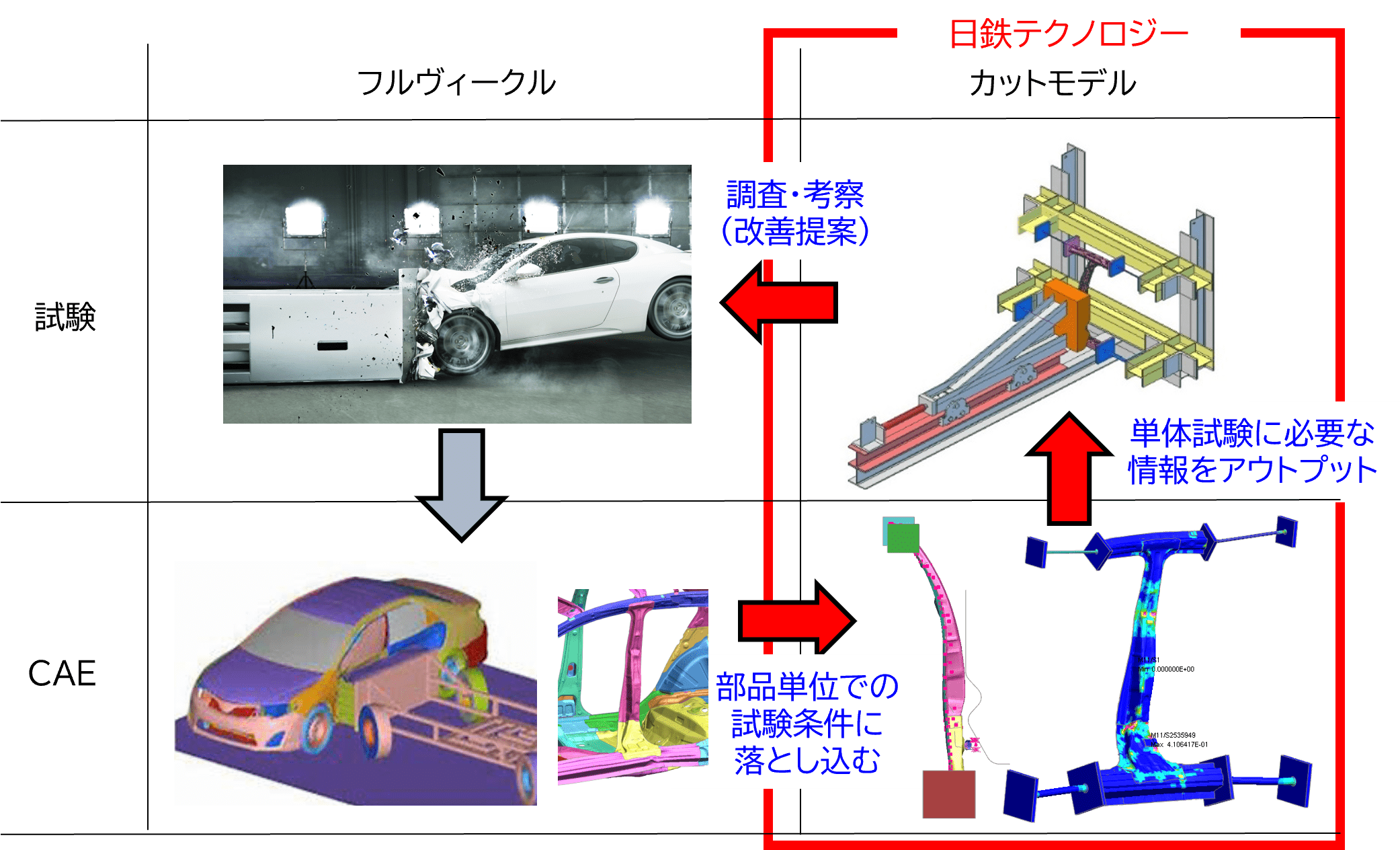

事例1;自動車CAEソリューション

弊社では試験分析会社という強みを活かし、自動車性能評価の中で、部品単位の性能評価においてはCAE解析と実部品評価の両立による一貫支援体制を構築しております。フルヴィークルの挙動を単体試験条件に落とし込み、部品単体のCAE解析から試験装置の設計・製造と衝突試験までを一貫して行うことができます。

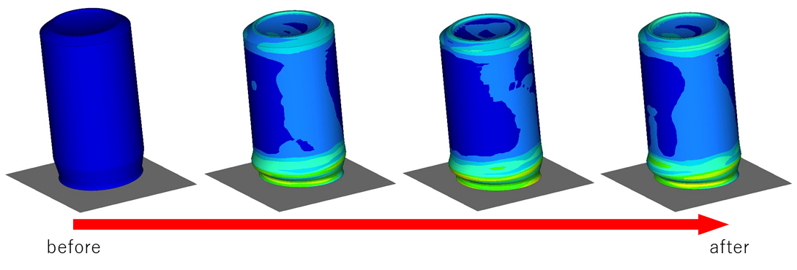

事例2;飲料缶の落下解析

飲料缶に初速度を与え、落下させた時の変形状態を検討しました。

本事例では飲料缶の変形状態やひずみ分布の時刻歴変化を観察することができます。

※缶中の液体の動きは考慮しておりません。

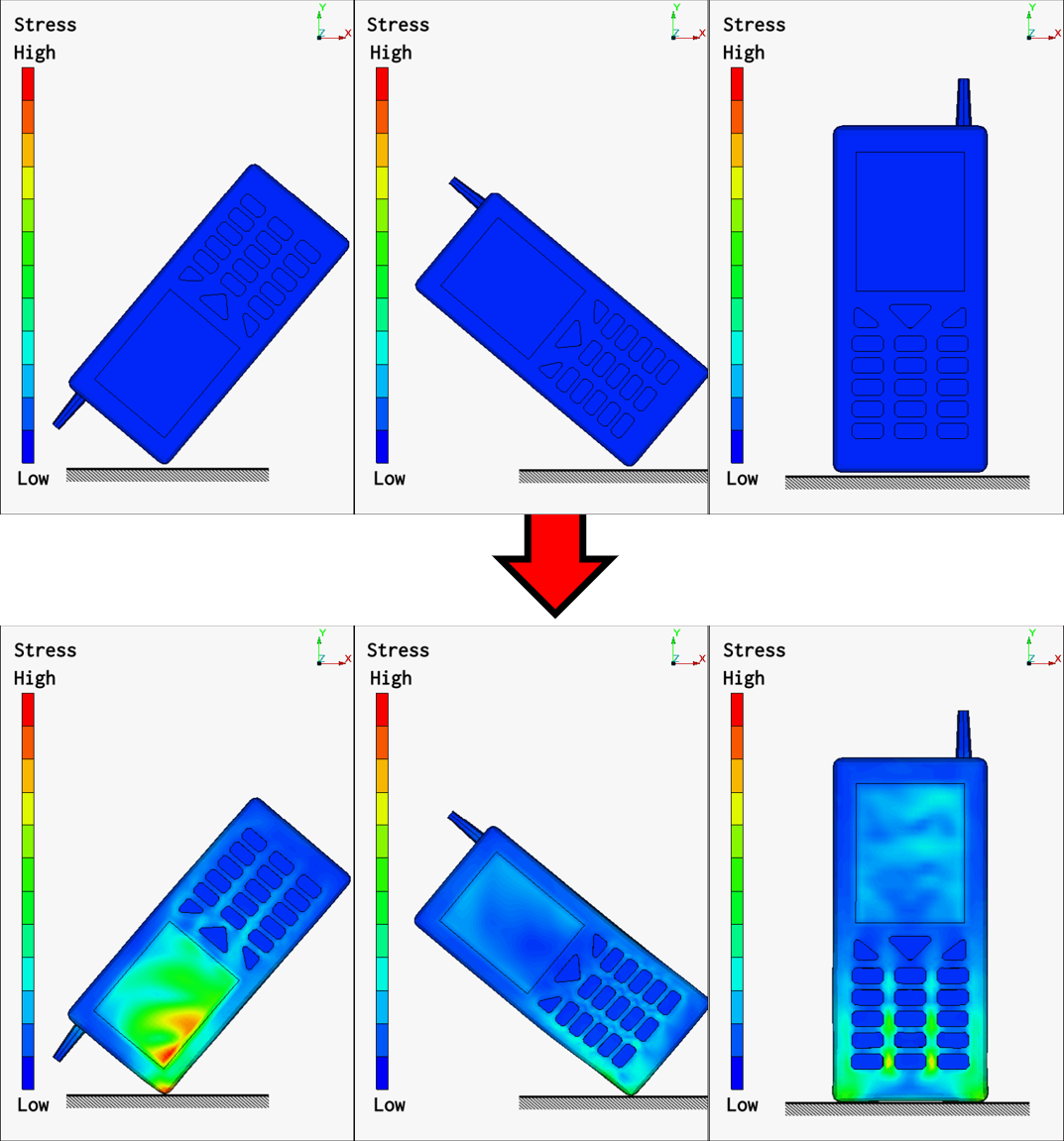

事例3;携帯電話の落下解析

3つの落下姿勢条件に対して、落下した携帯電話が地面に衝突するときの応力挙動を解析しました。

右図の最左の姿勢条件で、液晶画面部に最も大きな応力が発生したことが確認できました。

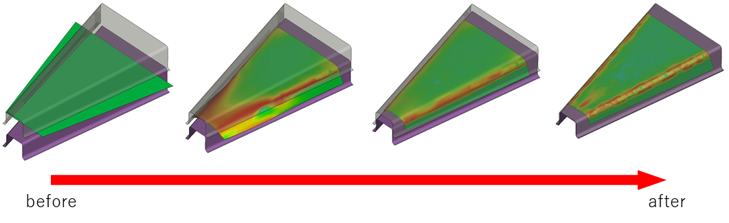

事例4;ハット部材プレス成形解析

紫色の部品が下型であり、上型は半透明で表示しています。下型が上方に移動することで、上型と下型の間の薄板がハット形に成形されます。

右図の結果から成形完了後、製品コーナー部にひずみが集中していることが分かります。

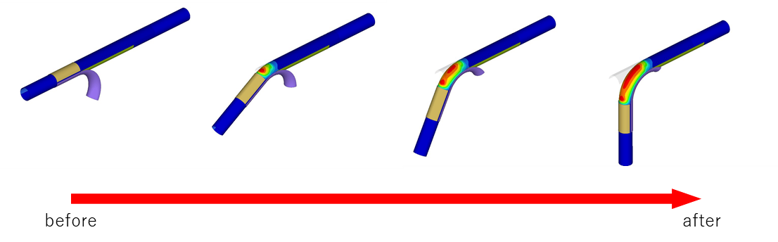

事例5;パイプの回転引き曲げ解析

回転引き曲げとは「締め型」と「曲げ型」でパイプを挟み込み、回転させることで、パイプを伸ばしながら曲げる成形法です。

パイプの曲げ外側が赤く色付いており、高ひずみ状態となっていることが分かりました。また、この解析により、曲げ内側のシワ発生予測を行うことも可能です。

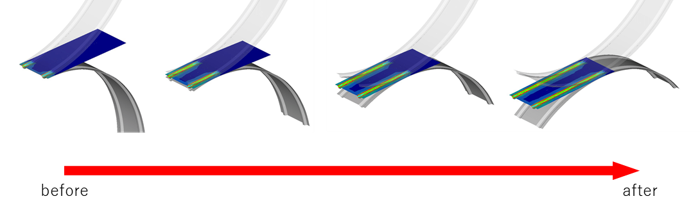

事例6;薄板のロール成形解析

ロール成形とは回転する金型間に板材を通すことで、板幅方向の曲げ加工を段階的に行う成形法です。

本事例では、凹凸形状が対にある「上型」と「下型」によって、薄板に2本の溝を成形しました。溝隅部のひずみ集中度合など、成形による応力分布やひずみ分布の観察が可能です。