薄板の接合技術

薄板の接合技術とは

軽量化や電動化の推進により、超高張力鋼や軽量材料(Al、Mg)を用いた同種板組、異種板組の接合・溶接に対応いたします。強度、耐食性などの各種特性評価はもちろん、溶接接合条件の探索・最適化、施工性評価、非破壊試験による内部欠陥の評価いたします。また、使用中の溶接部の破損調査、解析などもお引き受けいたします。

溶接継手の特性評価

| 継手特性 | 影響因子 | 評価方法の例 |

|---|---|---|

| 継手強度 | 溶接部形状 溶接欠陥 溶接部組織(WM,HAZ,BM) 溶接部の硬度 負荷応力モード 歪分布、歪速度 |

組織観察 硬さ測定 強度評価試験 疲労試験 |

| 溶接割れ | 溶接部形状・組織・組成 溶接条件 溶接による発生応力 拡散性水素 使用環境 |

組織観察 物理分析,化学分析 残留応力測定 拡散性水素測定 各種環境での暴露、強度試験 |

| 耐食性 | 溶接部形状・組織・組成 表面状態、皮膜状態 使用環境 |

組織観察 腐食試験 |

WM:溶接金属、HAZ:熱影響部、BM:母材

※上記以外の接合法も含め、詳細は、個別にご相談ください。

薄板溶接・接合継手の例

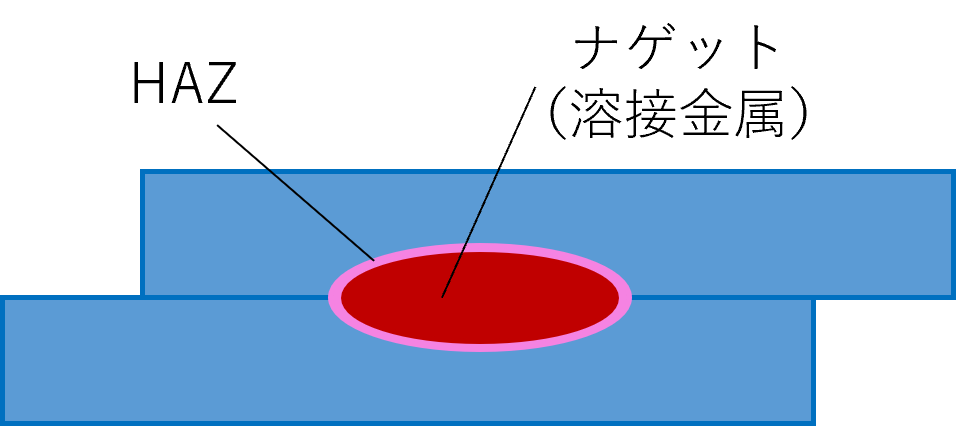

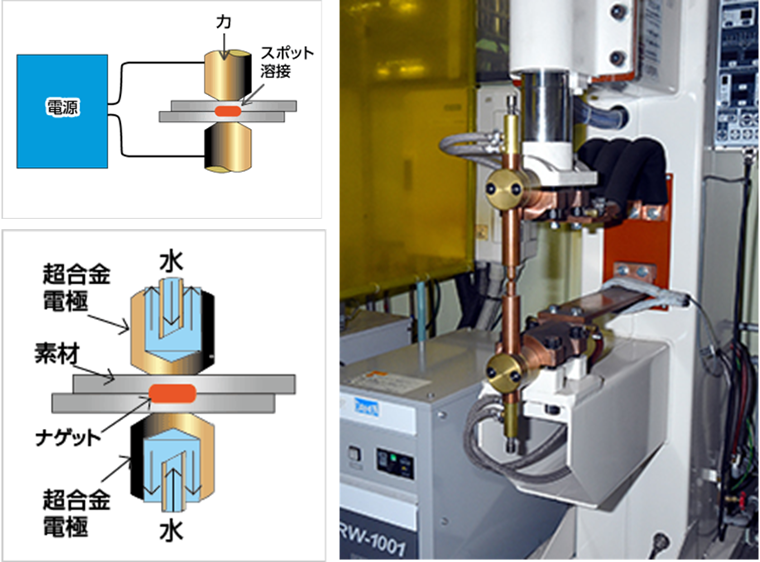

(1)スポット溶接

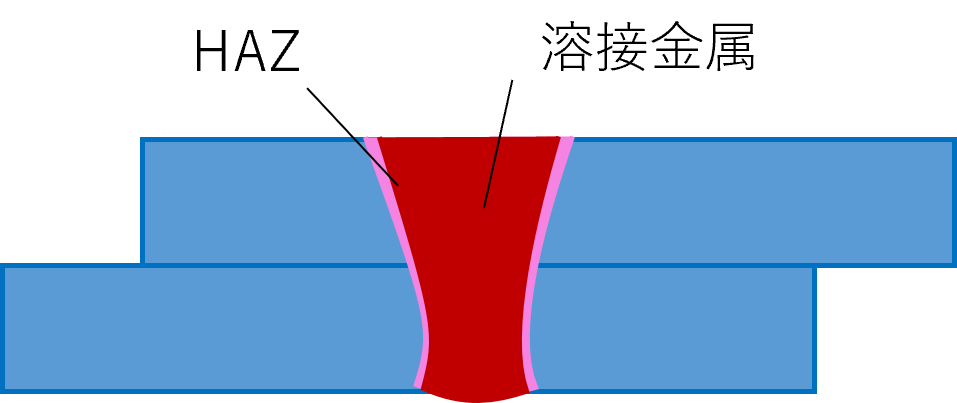

(2)重ねレーザ溶接

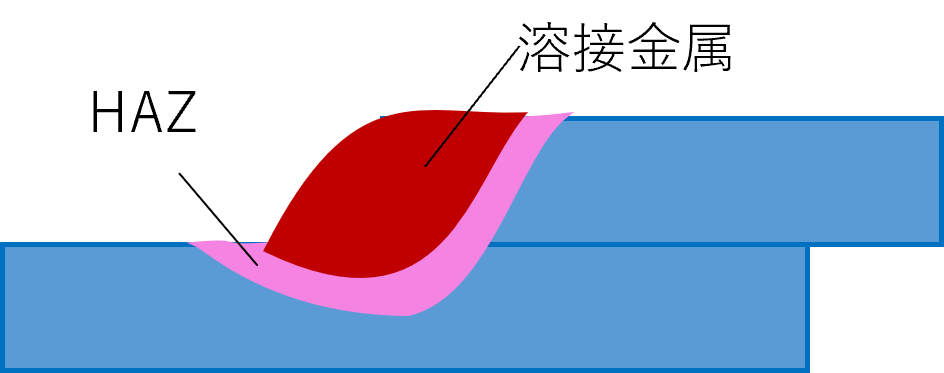

(3)隅肉アーク

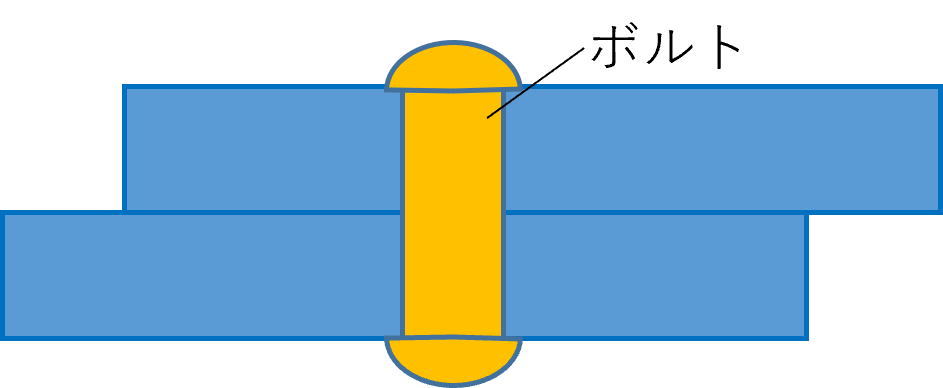

(4)ボルト接合

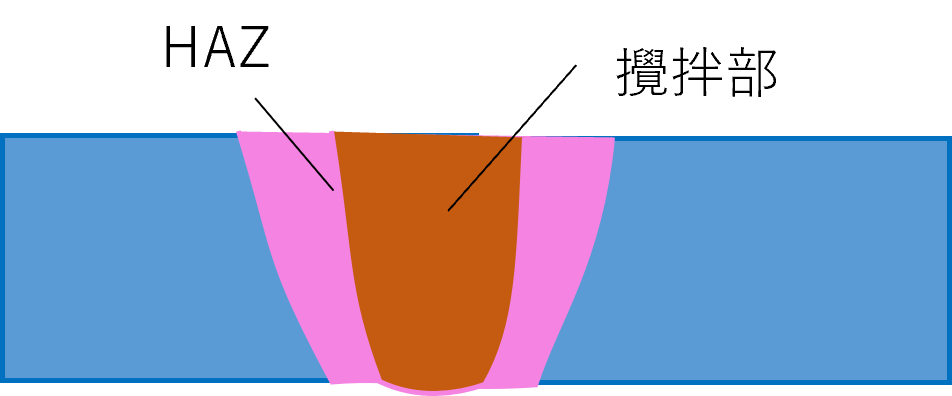

(5)摩擦攪拌接合(突合せ)

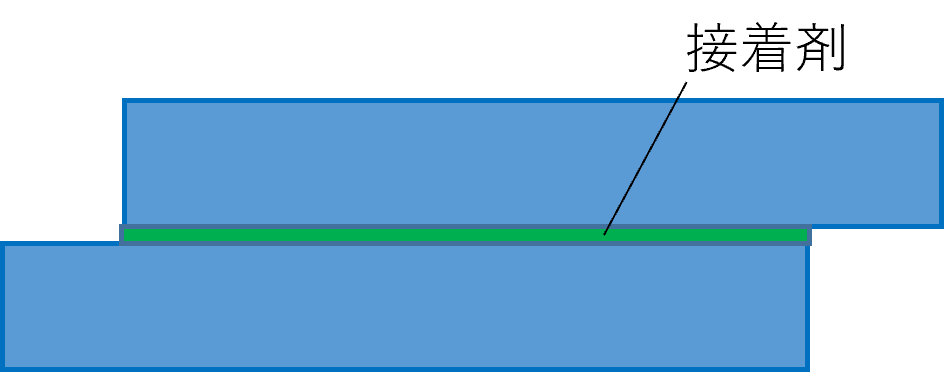

(6)接着接合

スポット溶接部材に関する評価事例

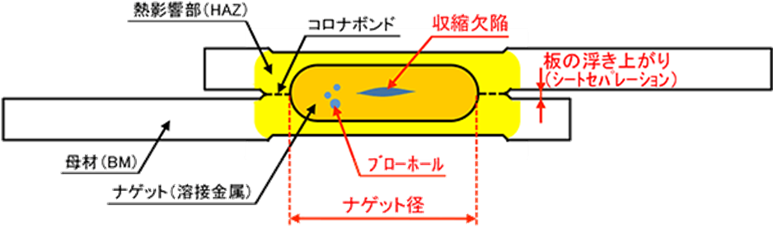

スポット溶接は、接合板を重ね合わせて上下の電極で加圧し、通電による抵抗発熱を利用し、ナゲットと呼ばれる溶融溶接部を極短時間で形成させる溶接法です。

(1)スポット溶接部の形状

(2)ウェルローブ試験結果 (溶接電流によるナゲット成長)

溶接条件パラメータの一つである電流を大きくするにつれて、ナゲットは徐々に大きくなるが、大きすぎると、チリ(溶融金属の飛散)が発生します。

必要な継手強度を満たすナゲット径が得られ、かつ、チリが発生しない電流範囲は、適正電流範囲と呼ばれ、溶接性の評価に用いられます。

(3)スポット継手の強度試験方法

スポット溶接継手の静的な強度評価には、引張せん断試験、十字引張試験、L字引張試験が用いられます。

TSS(せん断)試験結果

ナゲット径が小さいと、せん断破断(界面破断)になりますが、溶接電流などのパラメータ調整し、ナゲット径が大きくなると、プラグ破断(母材破断)に変化します。