材料接合部の評価

材料接合部の評価とは

鉄鋼、非鉄、樹脂など様々な素材は、溶接、接合により、『もの』として組み立てられ、その機能を発揮し、使われています。この組立てには、素材の特性、部品の形状、必要な性能、作り易さなどを踏まえ、様々な溶接・接合法が用いられています。当社では、鋼板、鋼管の溶接を通して蓄積した経験とノウハウにより、各種鋼材、非鉄金属(Al、Cu...)、樹脂、異種材接合など、広範囲な材料の溶接継手・部材の性能評価(強度・組織...)に加え、溶接・接合条件の探索・最適化、継手・部材の試作、非破壊試験など、幅広く、お客様の溶接・接合技術を支援いたします

各種溶接・接合法とご支援内容

| 溶接・接合法 | 対応可能範囲 | |||

|---|---|---|---|---|

| 条件探索・最適化 | 試作 | 評価 | ||

| 溶接 (溶融接合) |

スポット溶接 (抵抗溶接) |

★ | ★ | ★ |

| アーク溶接 | ★ | ★ | ★ | |

| レーザ溶接 | ★ | ★ | ★ | |

| 融接 | ろう付け | ★ | ★ | |

| はんだ付け | ★ | ★ | ||

| 固相接合 | 拡散接合 | ★ | ★ | |

| 摩擦接合 | ★ | ★ | ||

| 圧延接合 | ★ | ★ | ||

| 超音波接合 | ★ | |||

| 機械接合 | ボルト・リベット系 | ★ | ||

| クリンチ系 | ★ | |||

| 接着 | 接着 | ★ | ★ | |

| ウエルドボンド (接着+スポット) |

★ | ★ | ★ | |

1.薄板分野の溶接・接合

薄板分野の溶接・接合技術

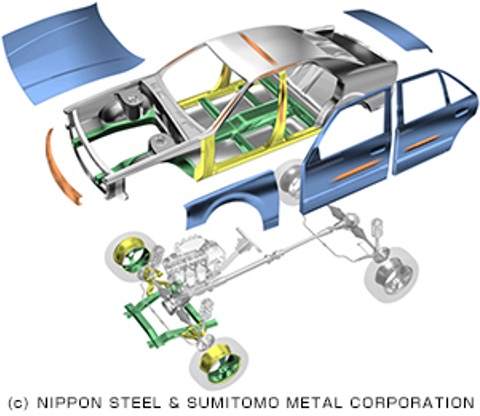

代表的な自動車の組み立てでは、成形加工された多くのパネル部材をスポット、レーザ、低入熱のアーク溶接が用いられている。また、車両には、CNと人身保護を両立するため、超高張力鋼や軽量材料(Al、Mg)の採用がすすめられており、これらを用いた同種材、異種材(マルチマテリアル化)の継手特性の評価や、より信頼性の高い、効率的な溶接・接合技術の開発にご協力いたします。

薄板分野の溶接・接合の適用分野

- 自動車(ボディパネル、足回り部品)

- 鉄道車両(パネル)

- 薄板建材(軽量鉄骨)

- 家電(パネル)

- 電装部品(モータコア、リードフレーム)

ご協力事例

- 各種溶接・接合法による材料の溶接性調査

- 各種溶接・接合法による継手の各種特性評価

- 溶接・接合試作

- 溶接部の不具合調査・解析

2.厚板分野の溶接・接合

建築や造船分野などの重要構造物における組み立てには、溶接入熱が大きいアーク溶接が主として用いられており、溶接施工の健全性(溶接欠陥、割れ、熱変形)、溶接部の強度、靭性、使用環境での十分な耐久性などがポイントであり、適正な溶接材料(ワイヤ)の選定・開発なども含め、継手特性の評価や、より信頼性に高い、高効率な溶接技術の開発にご協力いたします。

厚板分野の溶接接合技術の適用分野

- 造船

- 建築、橋梁

- パイプライン

- 建設機械、産業機械

- 圧力容器、貯槽タンク

ご協力事例

- 各種溶接・接合法による材料の溶接性調査

- 各種溶接・接合法による継手の各種特性評価

- 溶接・接合試作

- 溶接部の不具合調査・解析