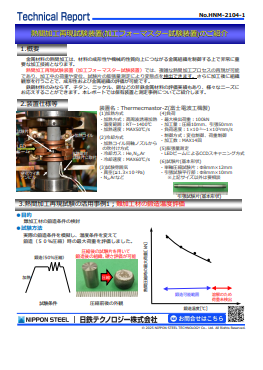

熱間加工再現試験装置(加工フォーマスター試験装置)のご紹介

HNM-2104

1.概要

金属材料の熱間加工は、材料の成形性や機械的性質向上につながる金属組織を制御する上で非常に重要な加工技術となります。

熱間加工再現試験装置(加工フォーマスター試験装置)では、複雑な熱間加工プロセスの再現が可能であり、加工中の荷重や変位、試験片の膨張量測定により変態点を検出できます。さらに加工後に組織観察を行うことで、成形性および金属組織の評価が可能です。

鉄鋼材料のみならず、チタン、ニッケル、銅などの非鉄金属材料の評価実績もあり、様々なニーズにお応えすることができます。本レポートでは保有装置と測定事例についてご紹介します。

2.装置仕様

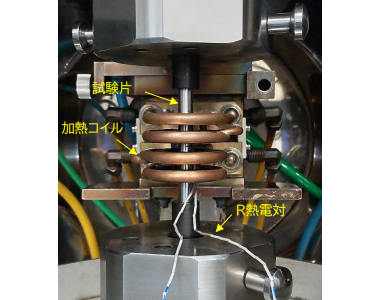

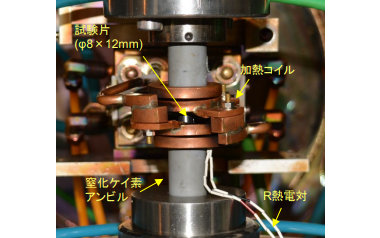

装置名:Thermecmastor-Z(富士電波工機製)

(1)加熱方式

- 加熱方式:高周波誘導加熱

- 温度範囲:RT~1400°C

- 加熱速度:MAX50°C/s

(2)冷却方式

- 加熱コイル同軸ノズルからの吹付け方式

- 冷却ガス:He,N2,Ar

- 冷却速度:MAX60°C/s

(3)試験雰囲気

- 真空(≦1.3×10-2Pa)

- N2,Arなど

(4)負荷

- 最大検出荷重:100kN

- 加工量:圧縮10mm、引張50mm

- 負荷速度:1×10-3~1×103mm/s

- 制御方式:変位制御、荷重制御

- 加工数:MAX14回

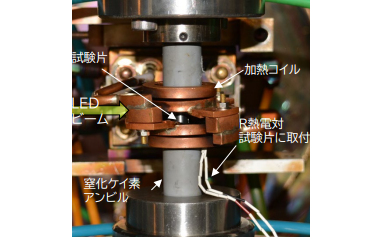

(5)膨張量測定

- LEDビームによるCCDスキャニング方式

(6)試験片(基本形状)

- 単軸圧縮試験片:Φ8mm×12mm

- 引張試験平行部:Φ8mm×10mm

※上記サイズ以外は要相談

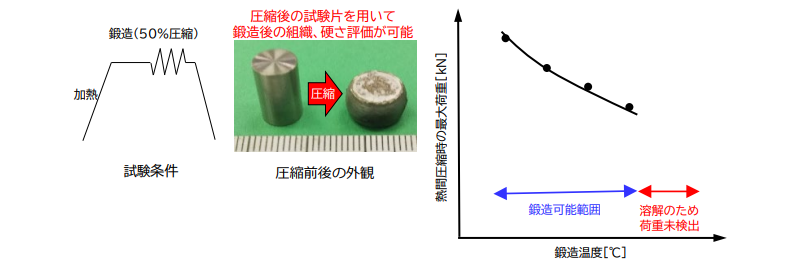

3.熱間加工再現試験の活用事例1;難加工材の鍛造温度評価

目的

難加工材の鍛造条件の検討

試験方法

実際の鍛造条件を模擬し、温度条件を変えて鍛造(50%圧縮)時の最大荷重を評価しました。

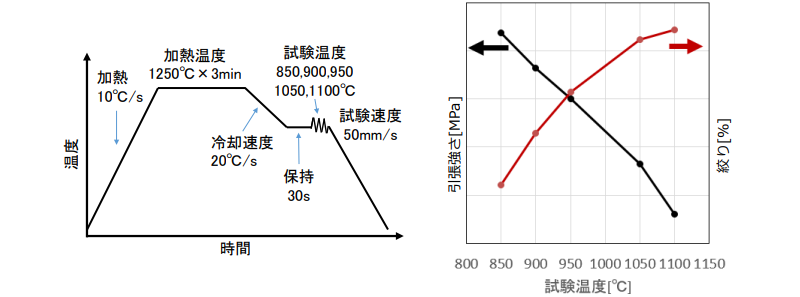

4.熱間加工再現試験の活用事例2;高温引張試験(高温特性評価)

当社保有の熱間加工再現試験装置は汎用性が高く、鍛造性評価のみならず様々な試験に対応できます。

事例2では、高温引張試験についての活用方法を紹介します。

試験方法

試験片形状:Φ8mm×140mm(通常サイズ)

複数の治具を揃えており、試験片が短くても対応可。

試験内容によって適切な形状を提案いたします。

板形状の場合は別途ご相談ください。

試験温度:RT~1400°C

通常の高温引張試験の試験温度はRT~1100°Cですが、当試験装置を用い、さらに高温域をカバーします。 また高周波誘導加熱、ガス冷却での温度制御により、様々な熱サイクルに対応します。

試験速度:1×10-3~約3×102mm/

通常の引張試験では最大約8mm/sですが、当試験装置を用い、さらに高速域の対応が可能です。

評価事例;耐熱鋼の高温特性評価

下図の試験条件で実施した特性評価の結果を右図に示します。

各試験温度の引張強さ、絞りの評価が可能です。

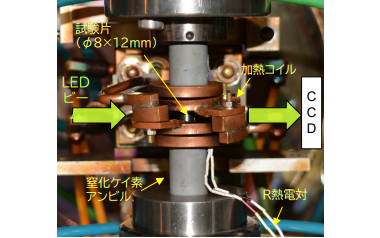

5.熱間加工再現試験の活用事例3;熱間加工後の変態挙動評価

当社保有の熱間加工再現試験装置は汎用性が高く、鍛造性評価のみならず様々な試験に対応できます。

事例3では熱間加工後の変態挙動評価について紹介します。

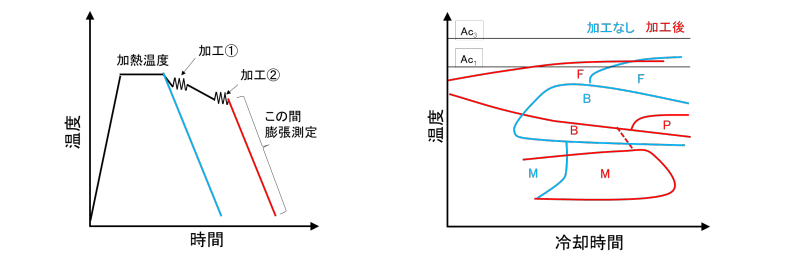

試験方法

熱間中の加工で転位等の欠陥が導入されます。

この欠陥により変態挙動が変化するため、コイルのスリットからLEDビームを試験片方向へ照射し、CCDに受光させて膨張を測定します。

圧縮後も測定可能です。

この膨張を測定することによってγ相→α相への変態を捉えることができます。

評価事例;低炭素鋼の加工による変態挙動(CCT)の変化

左下図の条件より、右下図のCCT線図が得られました。

加工によりフェライトは短時間側、マルテンサイトは長時間側に移行しており、変態挙動変化を明確に捉えています。

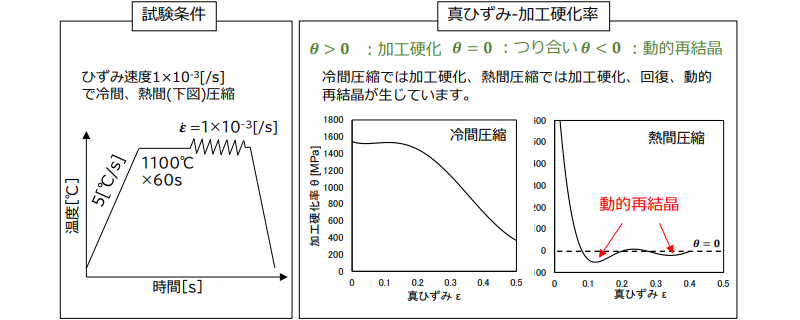

6.熱間加工再現試験の活用事例4;加工硬化、回復、再結晶挙動評価

当社保有の熱間加工再現試験装置は汎用性が高く、鍛造性評価のみならず様々な試験に対応できます。

事例4では、加工硬化、回復、再結晶挙動評価について紹介します。

試験方法

一般的に鉄鋼材料では一般的に冷間加工中に加工硬化を生じ、熱間ではひずみ速度、温度に依存して、加工硬化、回復、再結晶が競合して生じます。これらの現象は微細化プロセス等においてたいへん重要です。

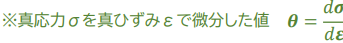

熱間加工再現試験装置では、圧縮試験で得られる真ひずみε-加工硬化率θ※線図より、各タイミングでの挙動評価が可能です。

評価事例;オーステナイト系合金の加工硬化、回復、再結晶挙動評価