In situ加熱ESR法による樹脂の耐熱性評価

RSM-2507

1.概要

軽量化やコスト削減を目的にエンジニアリングプラスチック樹脂の利用が高まっています。これらは、ギアなどの機械部品や電池部材・電子部品に利用されており、高い耐熱性や強度を持つことが重要です。

電子スピン共鳴装置(ESR)に加熱ユニットを搭載することで、樹脂の熱分解の際に発生する不対電子(ラジカル)を測定することが可能です。加熱による樹脂の熱分解(ラジカルの発生)から耐熱性を評価することができます。樹脂の劣化は初期段階で分子鎖や架橋の切断によりラジカルが発生することが知られており、ESRを用いることで劣化の初期段階からのモニタリングが可能です。

表1 耐熱樹脂の分類

|

高 |

名称 | 種類 | 用途 |

| スーパーエンジニアリングプラスチック | PEEK,PPS,LCP,PTFE,PVDF,PB等 | ギア,ボルトなどの機械部品代用,プラント材等 | |

| エンジニアリングプラスチック | アラミド,PA,PC,PBT,POM,PET,COC等 | 電池セパレータ,バグフィルター,防火服等 | |

| 汎用プラスチック | PP,PE,ABS,PMMA,PS | ポリ袋食品容器フィルム、シート等 |

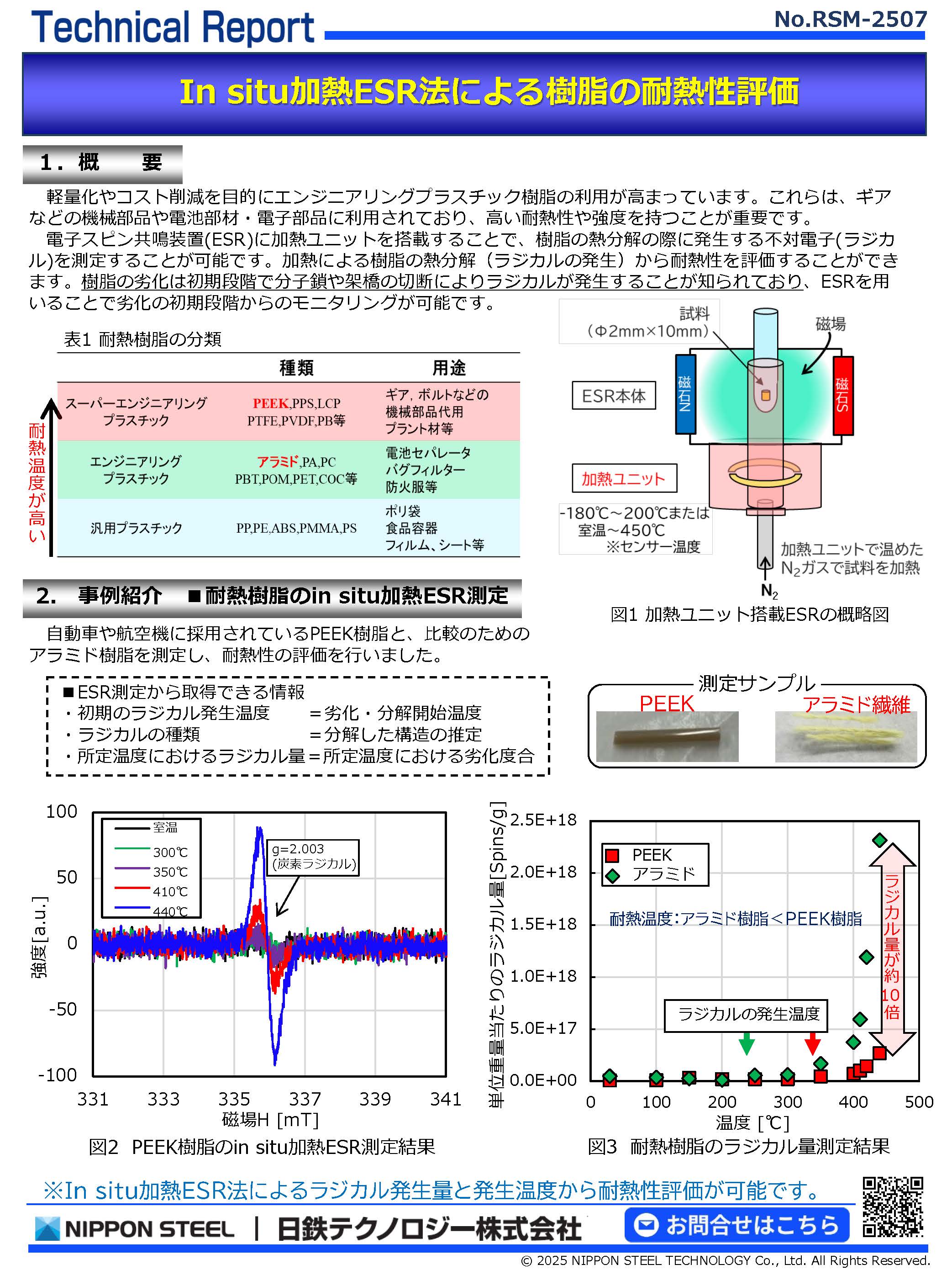

対象試料,装置仕様など

・試料 :固体(バルク、粉体)、液体試料

・導入可能サイズ:φ2mm×10mmに収まるもの

・加熱可能温度 :-180°C~200°C または室温~450°C(センサー

2.ESR法を用いた樹脂の耐熱評価のメリット

→構造変化・変色⇒重量減少(ガス化・液化)と進行するため、TG-DTA()では判別できない劣化の初期段階を計測できる。

→使用環境における劣化がどのように開始・進行したかを把握できる

3.事例紹介 耐熱樹脂のin situ加熱ESR測定

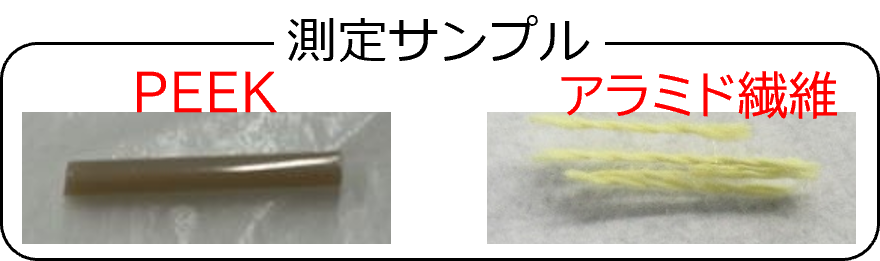

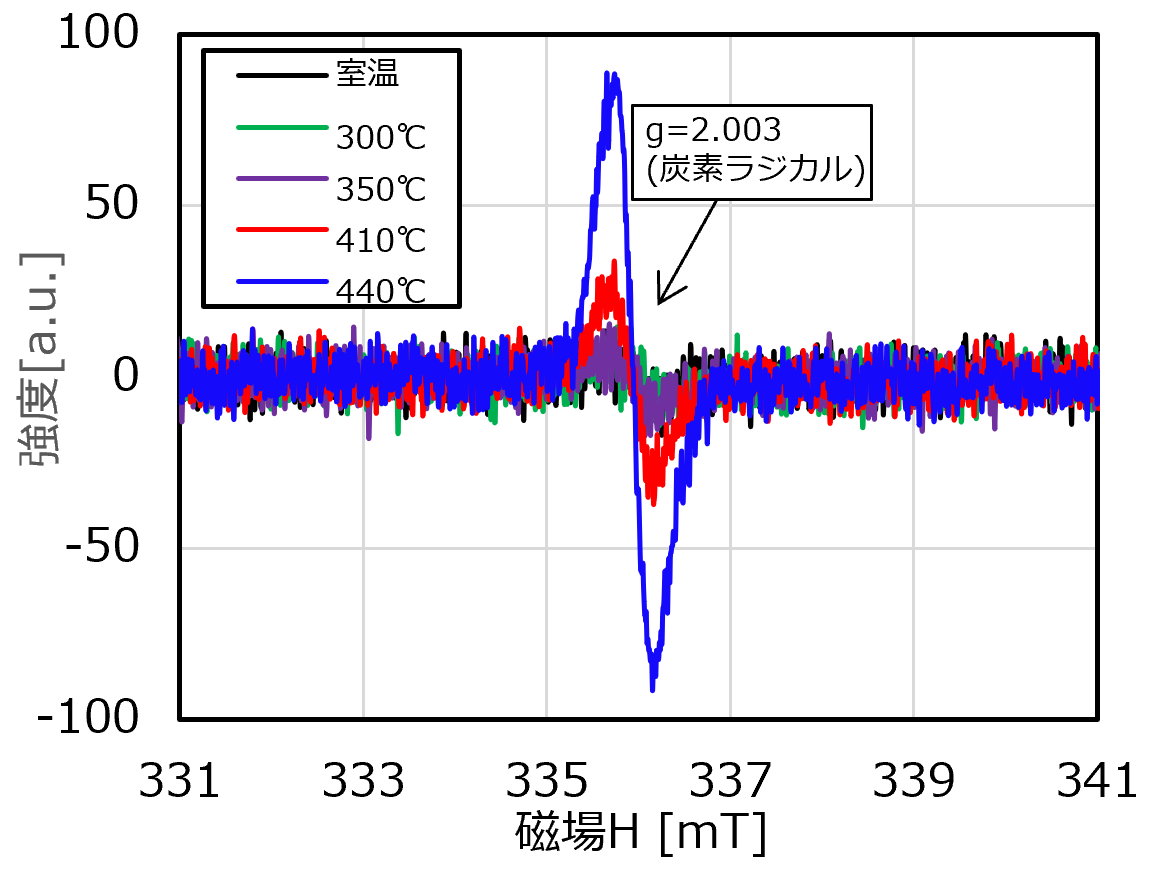

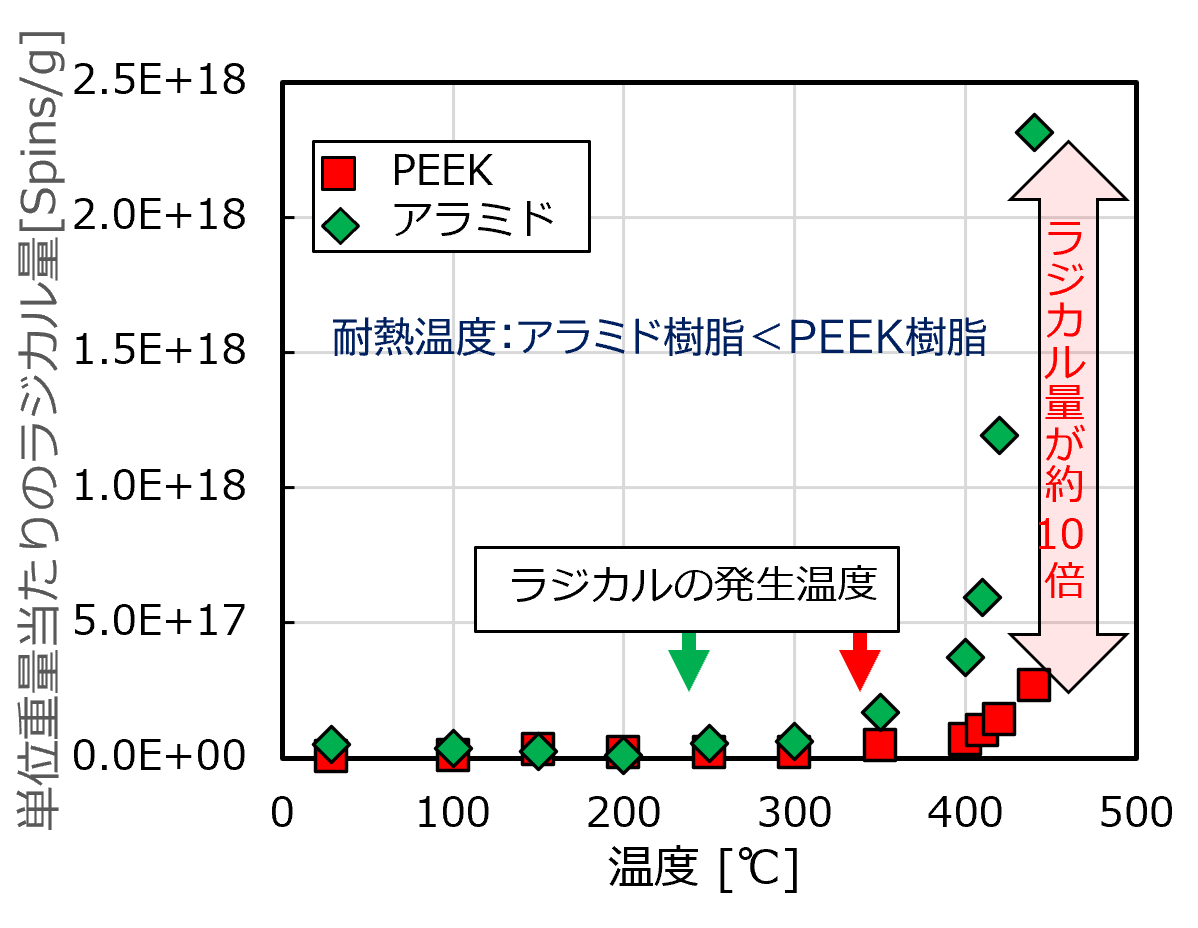

自動車や航空機に採用されているPEEK樹脂と、比較のためのアラミド樹脂を測定し、耐熱性の評価を行いました。

■ESR測定から取得できる情報

・初期のラジカル発生温度 =劣化・分解開始温度

・ラジカルの種類 =分解した構造の推定

・所定温度におけるラジカル量=所定温度における劣化度合

測定サンプル外観

・耐熱樹脂(PEEK,アラミド)のESR測定結果

※In situ加熱ESR法によるラジカル発生量と発生温度から耐熱性評価が可能です。