破損・不具合調査(機械的破損、腐食)

破損・不具合調査(機械的破損、腐食)とは

製品に破損や不具合が発生した際に、材料や使用環境など、多岐に渡る可能性の中から、素早く確実に原因を把握したいとお考えになるのではないでしょうか。

当社では製品、生産設備、構造物などの破損品について、その破損原因の調査を行っております。破損には疲労、延性、脆性破壊の他、腐食と応力と材料の複合条件によって生じる応力腐食割れなどもあります。再現試験の実施や改善策の提案も承ります。

各種不具合の例

- 機械的破損:き裂、破孔、破損、摩耗、内部割れ(欠陥)、溶接不良

- 腐食:さび、腐食、変色、きず、外観不良など

破損・不具合調査(機械的破損、腐食)の適用分野

- 調査対象:建造物、機械部品、航空機、自動車、橋脚、耐熱材など

- 調査内容:破損、破面解析、腐食、材質、異物など

- 材質:鉄鋼材料、ステンレス、めっき、金属(アルミニウム、銅合金など)、プラスチック、樹脂、その他複合材料

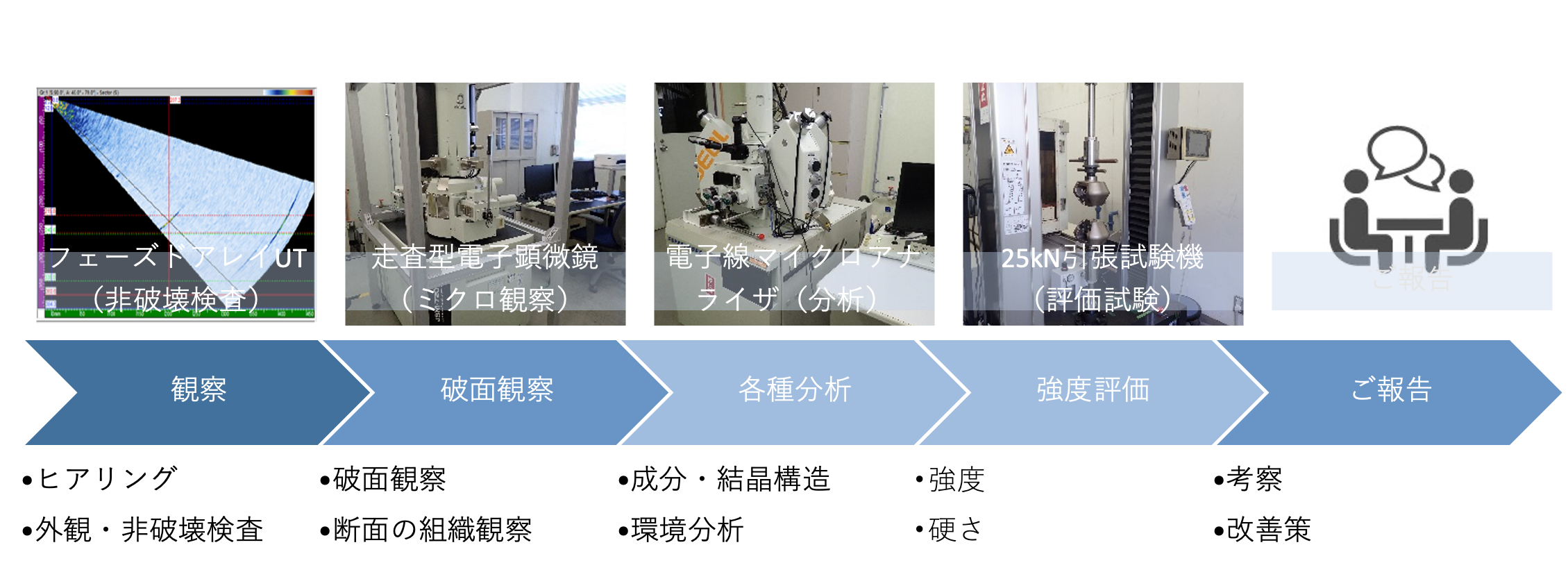

調査の手順

- 状況確認(ヒアリング・写真や調査品を確認)

- 調査のご提案・お見積り

- 分析・調査

- 報告書作成(データ整理・考察)

- 報告(報告書送付、またはWEB報告会も可能です)

調査に用いる装置の例

- 外観観察:目視、実体顕微鏡

- 破面観察:顕微鏡、走査型電子顕微鏡(FE-SEM)

- 断面観察:埋込研磨、光学顕微鏡

- 成分分析:エネルギー分散型X線分析(EDS)、電子線マイクロアナライザ(EPMA)

- その他調査:蛍光X線分析(XRF)、X線回折(XRD)、他

サンプル仕様

建造物や設備など大型の物から、極小サイズまで対応可能です。

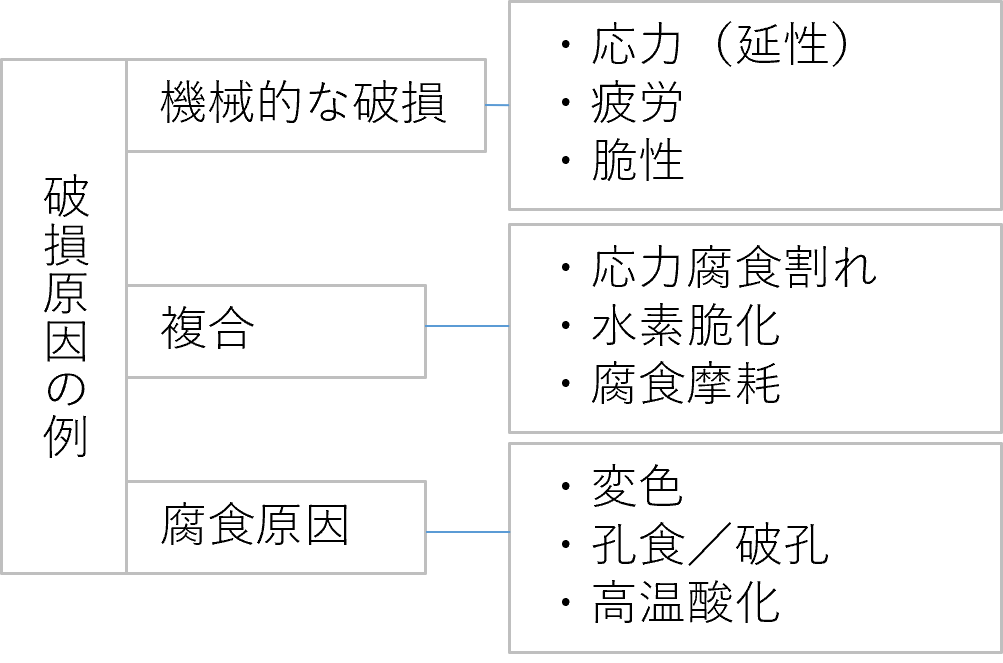

破損原因調査の種別

製品の不具合の原因は、機械的な破損と、腐食によるもの、両方が関与するものに分けられます。原因を特定する事が、効果的な対策に繋がります。

機械的な破損調査

機械的な破損の調査に用いられる手法の一つをご紹介します。

破面観察(破面解析)は、破壊起点部、進展方向、および破断形態を推定する手法です。まず破損品の外観を目視で観察をした後、破面を顕微鏡観察⇒走査型電子顕微鏡(SEM)観察、と拡大しながら特徴点を観察していきます。

SEM観察では、破面形状から破断形態を特定します。

破面観察(SEM)による破断形態の特定

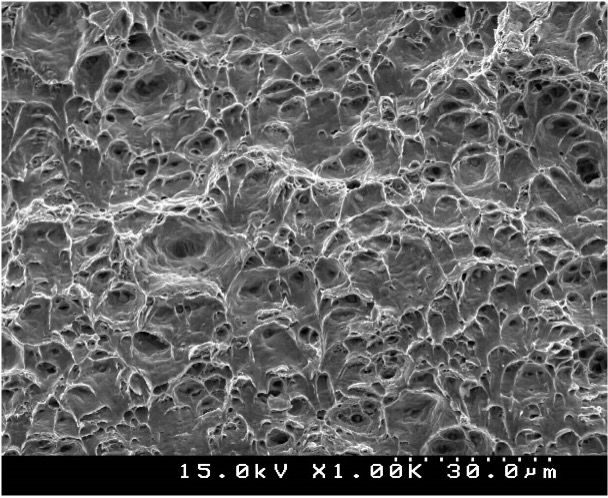

- 延性破面:ディンプル

延性破面:ディンプル

・えくぼ状の凹凸

・材料の引張強度を超えた負荷を受け、変形を伴いながら破壊した

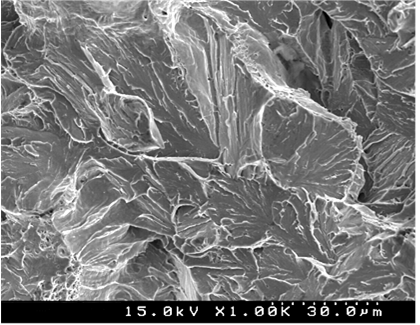

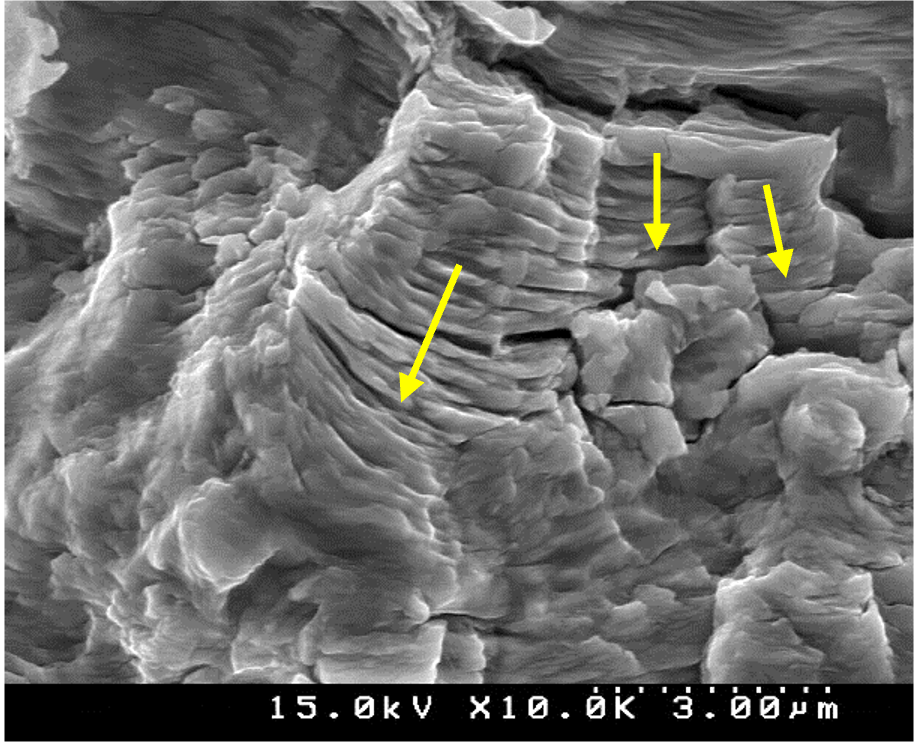

脆性破面(へき開)

脆性破面(へき開)

・リバーパターン

・材料の脆化、または使用環境などのミスマッチにより、短時間で破断した

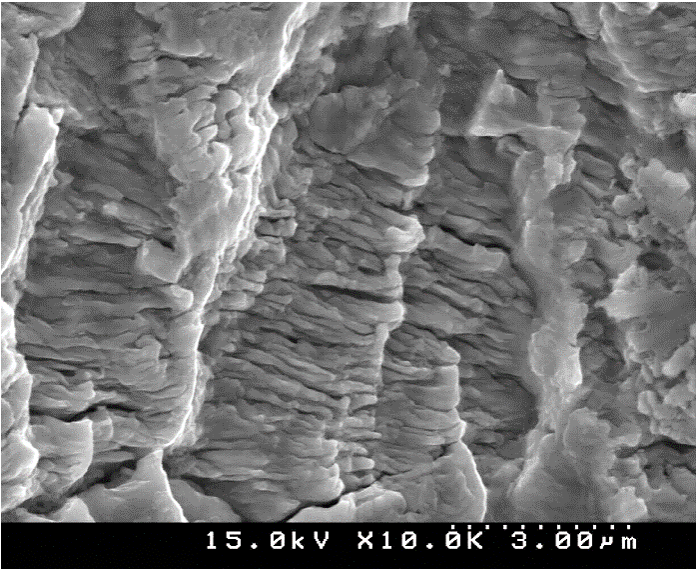

疲労破面

疲労破面

・ストライエーション(縞状模様)

・繰り返し応力を受け亀裂が徐々に進展した

・ストライエーション間隔からはき裂進展速度の推定が可能

機械的な破損・不具合調査の事例

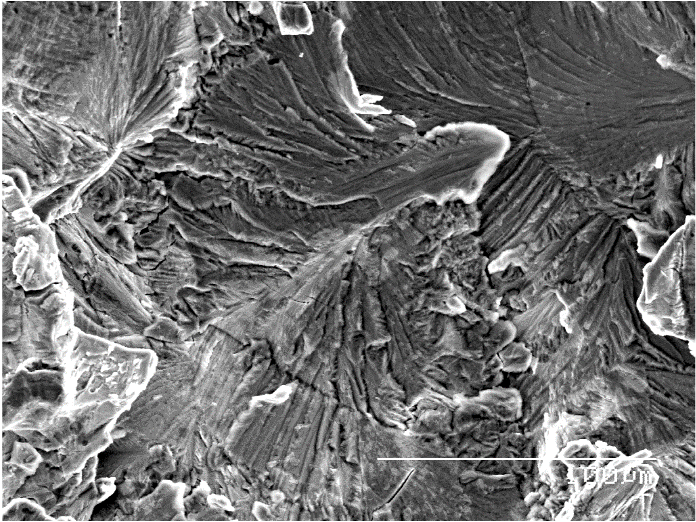

事例1 鋼製シャフトの疲労破断

使用中にシャフトが破断しました。起点は表層加工部の近傍で、破面のSEM観察では疲労破面特有のストライエーション(縞状模様)が全面に観察されました。

金属組織に異常がみられない事から、応力集中部に繰り返し負荷が掛かり、疲労破壊したと考えられます。

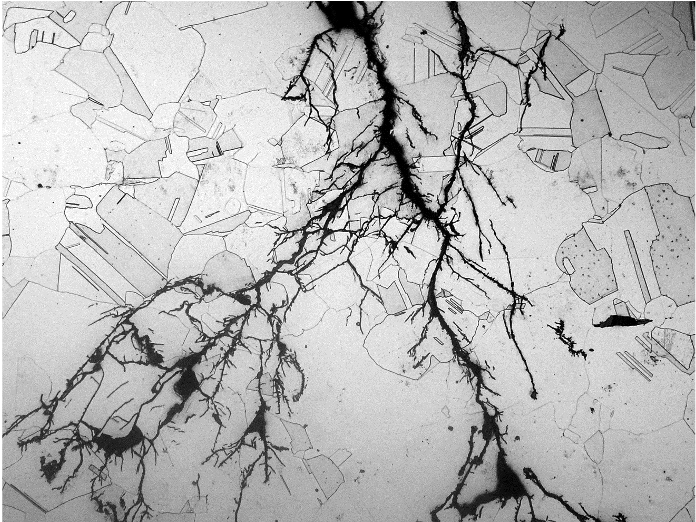

事例2 ステンレス鋼の応力腐食割れ

塩化物の含まれる水溶液を輸送するステンレス鋼鋼管にき裂が発生しました。

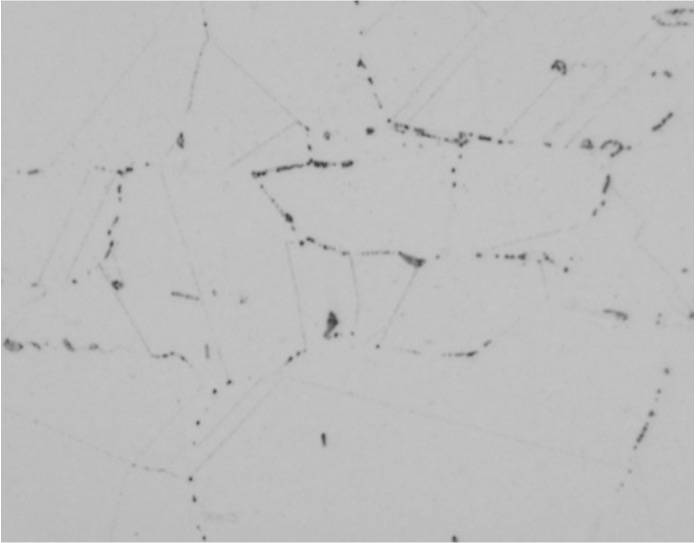

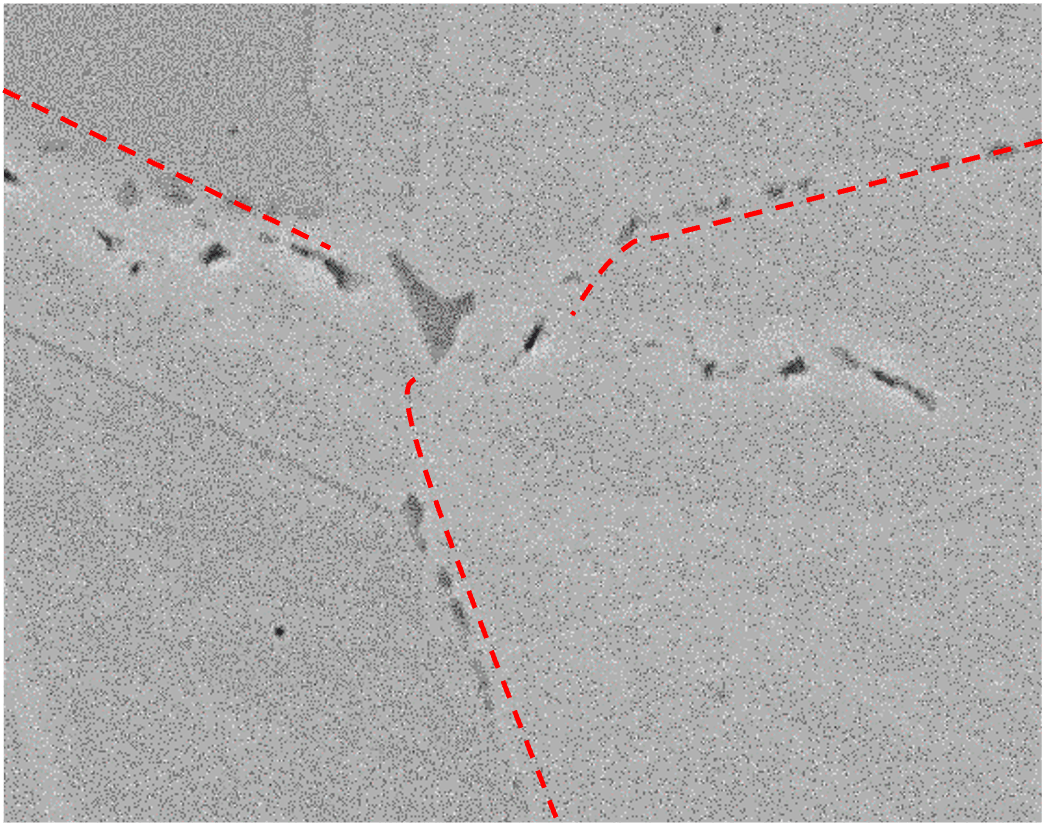

破面観察では応力腐食割れ特有の破面(ファンシェイプドパターン)が観察され、断面観察では枝分かれしたき裂がみられました。

腐食促進物質(Cl)が存在する環境であった事から、応力集中部に応力腐食割れが発生したと考えられます。

事例3 ステンレス鋼製の軸部品の折損(鋭敏化による脆化)

衝撃的な力が加わる軸部品を変更したところ、折損しました。

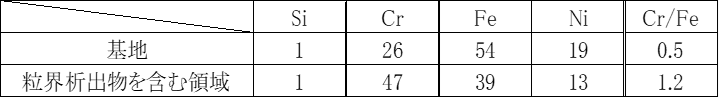

光学顕微鏡での組織観察の結果、折損品の結晶粒界に析出物が確認され、SEM/EDS分析よりクロム炭化物と考えられました(ステンレス鋼の鋭敏化)。

このため、製造の熱処理工程で冷却が不十分であったことから、ステンレス鋼中のクロムが炭化物として析出し、衝撃値が低下したものと考えられました。

事例4 炭素鋼の熱疲労き裂

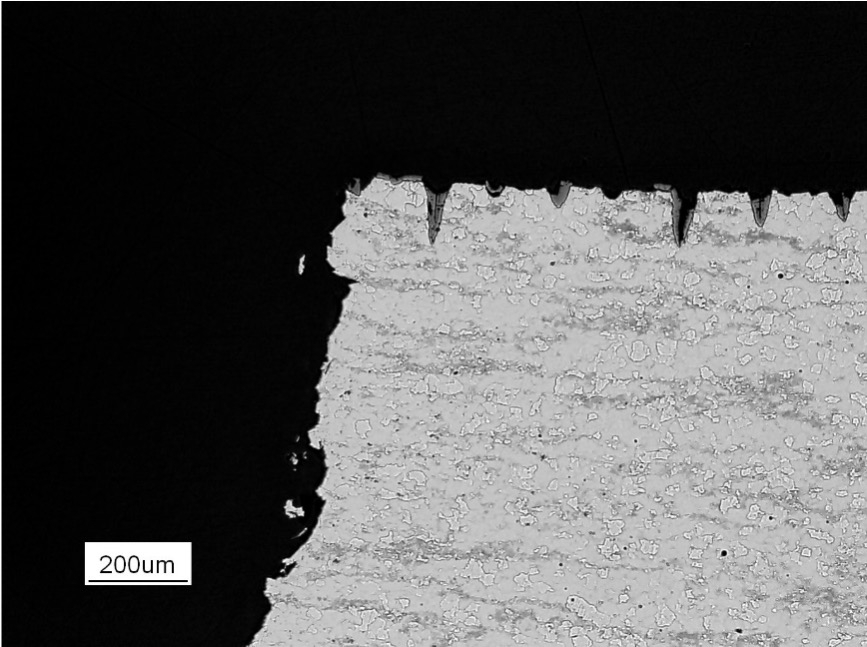

高温で使用される鋼管にき裂が発生しました。

き裂の外観は亀甲模様であり、組織観察で表面から内部方向に酸化膜を伴う複数の垂直なき裂が観察されました。外観とき裂の形状から、鋼材の熱膨張・収縮が繰り返されたことによる熱疲労と考えられます。

熱疲労き裂の断面組織観察

腐食原因調査

腐食による損傷には、構造設計や加工方法の不適、局部的な環境の不適合、材料選定の不適など多種多様な原因があり、それぞれ個別に過去の腐食事例を参考にして原因を解明し、防止策を考える必要があります。ここでは腐食損傷の解析手順を紹介します。

腐食損傷の解析手順

(1) 現場の状況把握

| 項目 | 内容 |

|---|---|

| 現場保存 | 腐食損傷が生じた状況を保存、触らない |

| 目視観察 | 損傷部の変色や付着物、位置関係などを把握 |

| 使用材料の材質チェック | 仕様通りの材料が使われているかをチェック オーステナイト系ステンレス鋼は磁石で判断可能 |

| 環境条件・運転状況の調査 | 起動運転、定常運転、停止運転を時系列で把握 運転条件の変更の有無 |

| 過去の類似事例調査 | 文献、過去のデータ集 |

| 腐食損傷材の切り出し | 腐食損傷解析のためのサンプリング、汚染させない 溶断の際は過熱防止のため十分離れた位置で切断 |

(2)腐食損傷の解析

| 項目 | 内容 |

|---|---|

| そのままの状態で観察 | 着物や着色状況、液の流れ、上下関係、過熱位置、冷却位置を記録 |

| 付着物の採取 | 写真撮影 付着物の化学成分を分析、構造を解析 |

| 付着物の除去 | 付着物を除去し、金属表面の凹み、割れ(経路、本数、分岐の状況)、類似部位との対比、溶接や塑性加工の状況を調査 |

| 腐食損傷材からの採取 | 加工、熱処理の適切性や硬度を調査 |

| 腐食試験、腐食再現試験 | 材料特性を明らかにするための腐食試験(孔食試験、隙間腐食試験、粒界腐食試験など) 実機での主要な腐食条件を模擬した腐食再現試験 |